Выкладчица карбона что такое

Препреги и их разновидности

Термин «препрег» с английского переводится как «предварительно пропитанный» (pre-impregnated). То есть это — уже готовый продукт, но — для дальнейшей переработки. Что же он из себя представляет?

Препрег является композитным материалом, состоящим из волокнистого армирующего наполнителя, который пропитан связующим веществом разной природы. Состав и взаимодействие между этими составляющими частями играют основную роль в процессе получения будущего изделия, чьи конечные свойства зависят именно от правильного выбора армирующего наполнителя и связующего вещества.

Тут не стоит только путать препрег с премиксом, который также представляет собой некий полуфабрикат, но состоящий из рубленых армирующих волокон, которые смешаны со связующим веществом, и имеющий консистенцию гомогенной массы.

Виды волокнистого наполнителя для препрегов

Чтобы создавать высокопрочные и высокомодульные полимерные композитные материалы, используют волокнистые наполнители: нити, жгуты, ровинги и мн. др.

из металлов (вольфрам, железо, молибден или титан);

из кварца, керамики и базальта.

Наиболее распространенными в производстве являются углеродные, стеклянные, полимерные и базальтовые волокна с круглым сечением и диаметром до 100 мкм, а также их сочетания.

Но, кроме этих, в качестве армирующих волокон используют также нитевидные кристаллы, получаемые из металлов, их окислов, карбидов и нитридов. Особенность таких волокон в том, что они наделяют будущее изделие высоким модулем упругости, а также являются очень прочными при растяжении.

Однако самыми распространенными всё же остаются углеродные нити.

Углеродные ткани в производстве препрегов

Прежде всего следует понимать, что сегодня уже существует некоторое разнообразие текстильных структур, производимых из углеродных волокон, — например, непрерывные штапелированные нити, а также тканые и нетканые материалы. А наиболее распространенной текстильной формой сегодня являются жгуты, пряжа, ровинги, тканые и нетканые холсты.

Создание такого разнообразия тканых материалов из углеродного волокна стало возможным, так как современным технологиям удалось обойти все трудности, которые обусловливает высокий модуль упругости и малое удлинение, от чего, к тому же, стали невозможными многократные деформации.

Остальные свойства и технологии изготовления таких тканей определяются их строением, плотностью и видом плетения, характеристиками извитости пряжи и некоторыми условиями ткачества. Не углубляясь в технологический процесс, можно сказать, что, например, существует много видов плетения: как распространенные, так и редкие, специального назначения. И, выбирая какой-то конкретный вид, специалисты по карбону создают соответствующие армирующие структуры для задания разных механических свойств будущих композитов.

Благодаря всем этим качествам армирующие ткани именно из углеродных волокон сегодня наиболее распространены. По частоте использования с ними может сравниться разве что стекловолокно.

Кстати, для производства армирующих тканей для препрегов из углерода используют не только круглые в разрезе нити, но и волокна с другими типами сечения (треугольные, ромбические и др.) и называют их волокнами с профильным сечением. Также в современном производстве используют еще и полые волокна.

Зачем нужны такие сложности?

Дело в том, что таким образом можно менять плотность углепластиков, повышать их прочность при сжатии и удельную жесткость, а также менять их диэлектрические и теплоизолирующие характеристики. Полые волокна — наоборот, наиболее простой способ снизить плотность углепластика.

Связующее вещество

Это еще одна составляющая препрега, благодаря которой деталь из нее приобретает конечную форму и определенные характеристики. Такие связующие делят на термореактивные смолы и термопласты.

Термореактивные смолы

Они традиционно используются как матрица, удерживающая на месте структурное волокно. Сюда входят полиэфирные, эпоксидные, фенольные, полиимидные и другие смолы.

Самыми распространенными из таких термореактивных смол являются полиэфирная и эпоксидная смола. Их популярность обусловлена тем, что при комнатной температуре они не отверждаются и находятся в жидком состоянии, что удобно при пропитке армирующих волокон. В общем, с ними легче работать и впоследствии обрабатывать изделие. Кроме того, они демонстрируют отличные свойства при невысокой цене сырья.

Преимущества, которые обеспечивают их свойства:

устойчивость к химически агрессивным веществам и растворителям;

стойкость при нагревании и сохранение качеств в широком диапазоне температур;

устойчивость к разным видам отделки, таким как покраска или полировка;

возможность получить прочность и эластичность готового изделия.

Единственное неудобство в том, что конечные изделия потом сложно утилизировать или перерабатывать.

Термопласты

Это второй тип связующего, главное преимущество которого для препрегов заключается в неограниченном сроке хранения. Хотя, кроме этого, термопластичные матрицы обладают и другими характеристиками — например, они:

нетоксичны и взрывобезопасны;

поддаются вторичной переработке;

не требуют длительного процесса отверждения;

обладают способностью к релаксации напряжений.

Выбор связующего зависит не только от предпочтений изготовителя, но и от многих иных факторов, прежде всего — от поставленных задач.

Сроки и условия хранения препрегов

По большей части это относится к препрегам с термореактивной матрицей из-за ее химической активности при комнатной температуре. Понятно, что на сроки хранения это накладывает определенные ограничения.

Также некоторые виды препрегов в составе связующего имеют низкомолекулярные добавки, требующие условий хранения композита в оригинальной упаковке. А чтобы увеличить их срок хранения, накладываются еще и определенные температурные ограничения. Так, в морозильной камере они хранятся довольно долго, что обязательно указывается на упаковке. А размораживают их при комнатной температуре точно установленное время — чтобы избежать образования конденсата. Кроме того, при хранении в холодильной камере они маркируются и укладываются таким образом, чтобы не соприкасаться друг с другом и не деформироваться под собственным весом.

Зато препреги на основе термопластичных матриц освобождены от подобных строгих условий и могут храниться при комнатной температуре без утраты своих качеств до нескольких месяцев. Общим условием их хранения является лишь защита от попадания прямого солнечного света, влияния химически активных веществ на них и от высокой температуры окружающей среды.

Как делают препреги

Сегодня есть много способов получения препрегов. Часть из них более, а часть менее популярны. К примеру, одной из наиболее часто используемых является технология пропитки сухого армирующего материала.

Также популярен метод пропитки связующим с последующей сушкой. Метод, правда, далек от идеальных требований по соблюдению экологии, но, тем не менее, не ушел в историю и всё еще активно применяется. Пропитка в каждом случае предназначена для увлажнения наполнителя и заполнения промежутков между волокнами.

Преимущества использования препрегов

Применение препрегов делает более доступным и простым изготовление карбоновой продукции на высоком профессиональном уровне с заданными прочностными и структурными характеристиками, а также качеством поверхности.

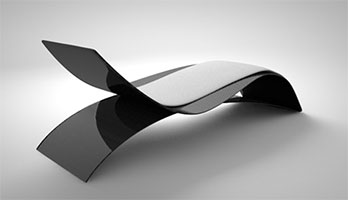

При использовании таких композитных материалов значительно упрощается технология получения деталей даже с очень сложной геометрией. Именно поэтому сегодня стало возможным изготовление их не только на крупных предприятиях, но и в более мелких, частных компаниях.

Кроме того, это повышает производительность за счет автоматизации ряда процессов, а также значительно улучшает условия труда сотрудников.

Заключение

Препреги — универсальные и экономически выгодные материалы, применяемые во многих отраслях народного хозяйства. Технологии получения их находятся в постоянном развитии, что дает реальную надежду на то, что будет повышаться их качество и при этом снижаться цена.

В связи с этим совершенствование препрегов — задача современной науки. Многое еще предстоит усовершенствовать, но и немало уже достигнуто. Например, наука продвинулась в части повышения характеристик прочности — за счет того, что стало возможным использование металлоуглеродных наполнителей и термостойких связующих.

Технологии получения изделий из карбона

Производимые карбоновые изделия идеально подходят по своим характеристикам для эксплуатации в любых (даже экстремальных) условиях. Возможность совмещения производства материала с последующим формованием только повысила рентабельность многих предприятий.

Как получают многослойные изделия из препрегов?

Для справки: слово «препрег» имеет английские корни — pre-impregnated, или prepreg. Это полуфабрикат, из пропитанных смолой (в большинстве случаев эпоксидной) волокон или тканей, используемых в производстве. Вообще препреги могут иметь в основе различные (не только углеродные) волокна с пропиткой. Но в данном случае нас интересуют препреги на основе именно углеродного (или карбонового) волокна.

Далее приведем часто используемые технологии изготовления карбоновых изделий.

Прессование препрегов методом штамповки

При этом технология позволяет получать не только изделия заданной формы, но и с идеально точными размерами. Используемые армирующие материалы значительно усиливают характеристики прочности и жесткости, а нарушение ориентации волокон (как следствие перетекания связующего вещества) вообще отсутствует при правильной укладке материала.

В углепластиках данного типа, как правило, применяются связующие, основу которых составляют эпоксидные смолы. Помимо этого могут применяться полиимиды, ненасыщенные полиэфирные смолы и некоторые другие виды полимеров.

Но у технологии есть главный, хотя и некритичный, недостаток — довольно низкая производительность и большое количество этапов производства:

1) Выбор схемы ориентации волокон с последующим раскроем препрега;

2) Укладка раскроенного материала в пакет. На данном этапе существует также много нюансов, связанных с соблюдением ориентации волокон, что может потребовать дополнительных операций по укладке их в тетроновую ткань;

3) Укладка пакета в металлическую форму и, если применяются в качестве связующих вещества на основе эпоксидных смол, его предварительное прогревание. Только после этого запускают процесс прессования, устанавливая величину давления в зависимости от сложности формы (плоский это будет лист или форма с криволинейными поверхностями). Используемая полимерная система предопределяет температуру и время термической обработки;

4) Извлечение изделия и осуществление его зачистки. В ряде случаев проводят дополнительное отверждение полученного изделия в термокамере.

Метод формования в автоклаве

Суть заключается в процедуре укладки препрега (или пакета) на форму. Всю конструкцию размещают в вакуумном мешке с последующим изменением давления. Поэтому технология отверждения, подразумевающая создание градиента давления относительно атмосферного, носит название формование с применением вакуумного мешка.

Основные этапы формовки:

1) На форму помещают требуемое количество слоев препрега;

2) Используя автоклав, запускают процесс отверждения;

3) Обрезают полученные изделия.

К явным преимуществам и возможностям метода можно отнести следующие:

Формование изделий больших размеров;

Получение равномерного показателя толщины;

Идеальное качество поверхности;

Критически малая пористость.

А вот недостаток технологии заключается в ее дороговизне, поэтому для массового производства ее пока нельзя назвать рентабельной. Хотя в этом направлении постоянно идет работа. Кроме этого, технология считается пожароопасной, что требует повышенного внимания к безопасности, — но, естественно, это касается только производителя, а не заказчика изделий.

Технология изготовления трубчатых изделий

Суть в следующем: между двумя нагреваемыми столами располагается оправка в форме цилиндра, на который происходит намотка однонаправленного препрега. Процесс равномерной и точной намотки достигается смещением столов на заданную величину. Впоследствии препрег проходит процесс отверждения в термошкафу, после чего вынимают оправку и проводят дальнейшую обработку полученной трубки. К недостатку технологии можно отнести только то, что она не позволяет получать трубки больших диаметров.

В остальном же метод имеет ряд преимуществ:

невысокая стоимость оборудования;

возможность получения форм конуса;

сохранение стабильного содержания компонентов при использовании препрегов;

более благоприятные условия труда за счет отсутствия связующего в жидком состоянии.

Технология намотки с использованием нитей

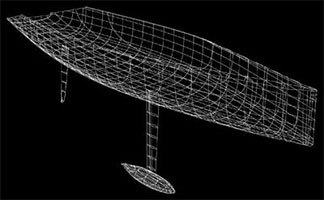

Вообще метод популярен тем, что полученные изделия обладают высокими деформационно-прочностными параметрами, стабильными свойствами и оптимальной структурой. А использование современных станков с ЧПУ вообще предоставляет возможность производить изделия, имеющие сложную геометрию и идеально точные размеры.

Технология пултрузии (протяжка)

Данный метод используется, когда необходимо получить однонаправленные профили. И приятен метод не только простотой, но и полной автоматизацией. Это дает отличные перспективы промышленного производства профилированных изделий.

Однако есть у него и недостатки:

Технология позволяет работать только с нитями либо жгутами;

Существуют трудности в обеспечении одинакового сечения на всей длине, если речь идет о простых формах;

Довольно низкая скорость процесса, ориентированная на скорость отверждения связующего вещества и его температуры, особенно когда используются низкотеплостойкие полиэфирные смолы.

Однако разработки последних лет позволили существенно продвинуться в преодолении этих недостатков разными способами. Тема заслуживает отдельного рассмотрения.

Инжекционная технология

Метод не новый, но с большим списком достоинств, хотя для получения углепластика его используют реже, чем для получения изделий из пластиков.

1) Подготовка пресс-формы, включая очистку и обработку антиадгезионным веществом;

2) Укладка армирующих материалов в пресс-форму (или закладных элементов);

3) Соединение пресс-формы жесткой фиксацией;

4) Впрыск под высоким давлением связующего вещества внутрь пресс-формы;

5) Процесс отверждения;

6) Раскрытие и извлечение полученного изделия с использованием сжатого воздуха;

7) Финишная обработка.

Стоит заметить, что для производств такая технология привлекательна низкими энергозатратами и невысокой стоимостью оборудования, а также экологической чистотой процесса, поскольку связующее вещество находится практически в изолированном от внешней среды состоянии.

Технология формования листовых материалов

Этот процесс проходит под высоким давлением. Но, с учетом сложности площади проекции изделий, числовое значение давления может различаться. Этот факт влияет и на конструкцию пресс-формы, и даже на выбор оборудования. Однако это не единственное, что влияет на выбор пресса. Немало требований предъявляется также к металлически формам и к последовательности технологических операций, поскольку в конечном итоге всё это влияет на прочность и внешний вид конечного изделия. И несмотря на то, что повысить прочность изделия также можно выбрав материал с большим содержанием армирующего волокна, технология не исключает дефекты.

Надо также отметить, что при увеличении количества армирующих волокон снижаются реологические параметры композиции — а именно, на поверхности можно видеть волокна, не обработанные связующим веществом.

Но, несмотря на большое количество условий и требований, технология позволяет производить изделия сложных форм за непродолжительное время формования. Однако если требуется получить изделия с высокими параметрами жесткости и прочности, данная технология не используется.

Литье под давлением термопластов с углеродным волокном

Также как и экструзионная технология, литье под давлением сегодня является наиболее распространенным методом для работы с полимерами. С его помощью удается получать изделия из углепластиков, имеющих сложные геометрические формы.

Самые основные нюансы производства такие:

Выбирая марку термопласта или вид полимера, следует ориентироваться на назначение получаемых изделий, поскольку их физические свойства будут напрямую зависеть от содержания и направленности волокон. Это влияет на степень усадки;

По причине малого диаметра, небольшого удлинения и высокого значения модуля упругости волокно из углерода при литье часто ломается. Это нужно учитывать при выборе оборудования;

Армированные волокном термопласты крайне плохо поддаются сварке. При этом не имеет значения чем армировать — углеродным волокном или стекловолокном. Сварные швы не выдерживают больших нагрузок.

Штамповка термопластов армированных углеродным волокном

Метод схож с методом прессования листовых формовочных материалов с тем отличием, что течение материала во время переработки листовых наполненных термопластов значительно ниже. Кроме этого, метод похож на метод запрессовки между металлическими плитами. В некоторой степени он имеет много общего и с методом вакуумного формования. Но отличается тем, что требует высокого давления и разъемной формы, которая включает в себя позитивную и негативную металлические матрицы.

Заключение

Вообще, пожалуй, главным недостатком карбоновых изделий является высокая себестоимость самого углеродного волокна. И, тем не менее, это с лихвой компенсируется результатом, а именно — потрясающими эксплуатационными характеристиками.

Выкладчица карбона в городе (регионе) Самара

Прямой работодатель «Карбон» ищет работника на вакантное место в своей организации на должность «Выкладчица карбона«.

Обязательное требование работодателя к опыту работы искомого сотрудника: не требуется.

Тип занятости на вакантном месте работы «Выкладчица карбона» в компании (организации, фирме, ИП) «Карбон«: полная занятость.

График работы в организации «Карбон« на вакансии «Выкладчица карбона«: полный день.

Вакансия № 15871433 на должность «Выкладчица карбона» добавлена в базу данных сайта о работе и трудоустройстве Электронная Служба занятости населения в Воскресенье, 5 декабря 2021 года и после публикации модератором веб-портала для соискателей работы доступна для просмотра всем зарегистрированным безработным.

Обращаем Ваше внимание, что на момент обращения к работодателю Карбон вакантная должность «Выкладчица карбона» может быть уже занята. Администрация Электронной Службы Занятости Населения приносит извинения за доставленные неудобства.

Дата обновления анкеты вакансии № 15871433 на должность «Выкладчица карбона» на сайте Электронной Службы занятости населения: Четверг, 9 декабря 2021 год.

Статистика просмотров соискателями работы и отправки сообщений работодателю Карбон для вакансии № 15871433:

Компанией (организацией, фирмой, ИП) «Карбон» предлагается работа в городе Самара.

Вакантное место работы в компании «Карбон» находится по адресу: Самара, Московское шоссе, 18-й километр, 4.

Работодатель компании (фирма, организация) «Карбон» может предложить примерно следующую оплату труда: от 30000 до 50000 руб. на вакантной должности «Выкладчица карбона».

Для получения номера контактного телефона (или иной контактной информации) для связи с работодателем «Карбон» из города (региона) Самара, Вам сначала необходимо отправить с нашей Электронной Службы занятости населения письмо с прикрепленным к нему файлом Вашего резюме или укажите в тексте сообщения работодателю ссылку на Ваше резюме на другом сайте для соискателей работы. Работодатель «Карбон» рассмотрит Ваше резюме и сообщит свои контактные данные (номер телефона, e-mail, факс, Skype, ICQ), по которому с ним можно связаться по поводу собеседования, чтобы занять вакантное место работы «Выкладчица карбона«.

Что делать, если работодатель » Карбон » из города (региона) Самара не отвечает на Ваш запрос по вакансии?

Разместите Ваше резюме на нашем портале трудоустройства и Вас обязательно найдут другие работодатели!

Смотрите похожие вакансии на должность «Выкладчица карбона» в разных городах (регионах) России и СНГ, в том числе в регионе (городе, селе, деревне, поселке) «Самара«, на нашей Электронной Службе занятости населения:

Сайты с актуальными вакансиями в городе Самара: