Что включает в себя оперение автомобиля

Большая Энциклопедия Нефти и Газа

Оперение автомобиля включает в себя капот, облицовку радиатора, боковины капота, крылья, брызговики и подножки. [1]

Оперение автомобиля включает: крылья, брызговики, фартуки, капот, подножки. [2]

Оперение автомобиля включает: капот, крылья, брызговики съемные, фартуки крыльев. [4]

При ремонте кузова и оперения автомобиля следует сохранить фосфатные покрытия, а в случае их повреждения восстановить их. В условиях авторемонтных заводов и автохозяйств разрушенные фосфатные пленки могут быть восстановлены применением фосфатирующего грунта ВЛ-02 или ВЛ-08, а также методом холодного фосфатирования, применением специальных составов. [6]

Основными неисправностями кузова и оперения автомобилей являются: трещины и вмятины, коррозийные разрушения, погнутость отдельных деталей; перекосы кузова; повреждения петель, крюков, дверных замков и стеклоподъемников; порча обивки и окраски. [7]

В условиях автохозяйства кузов и оперение автомобиля могут нуждаться в подкраске отдельных поврежденных участков, окраске по старой краске и полной окраске со снятием старой краски. Каждый из этих видов восстановления лакокрасочного покрытия выполняется по определенной технологической схеме, обеспечивающей нужное качество окраски. [10]

При сушке свежеокрашенных кузовов кабин и оперения автомобилей в специальных сушильных камерах, размещаемых в производственном помещении, вентиляцию этих камер следует предусматривать таким образом, чтобы камеры находились под разрежением. [12]

При сушке свежеокрашенных кузовов, кабин и оперения автомобилей в сушильных камерах, размещаемых в производственном помещении, вентиляцию этих камер следует предусматривать таким образом, чтобы камеры находились под разрежением. [14]

Небольшие вмятины металлических деталей кузова, кабины и оперения автомобиля ремонтируют ручным способом с помощью рихтовального молотка или молотков для правки скатов крыши и рихтовки. [15]

Что включает в себя оперение автомобиля

Оперение автомобиля придает ему привлекательный внешний вид, уменьшает сопротивление воздуха при движении, предохраняет двигатель и другие агрегаты и приборы от попадания на них атмосферных осадков и грязи.

К оперению грузового автомобиля относятся: облицовка радиатора, капот, боковины капота, крылья, брызговики, подножки. Оперение в сборе крепится к раме автомобиля и к кабине, а брызговики к грузовой платформе. Отдельные элементы оперения съемные.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

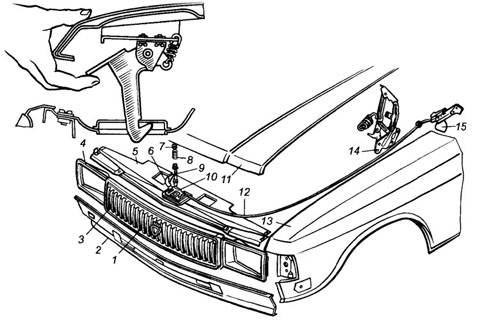

Оперение автомобиля состоит из облицовки радиатора, капота, передних и задних крыльев, щитков и брызговиков, подножек, буферов, кронштейнов фар, подфарников и т. д.

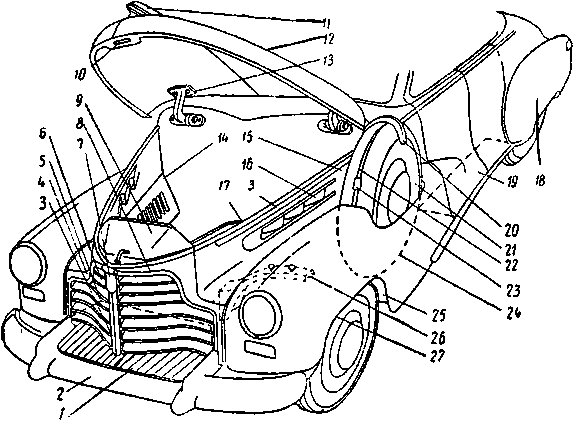

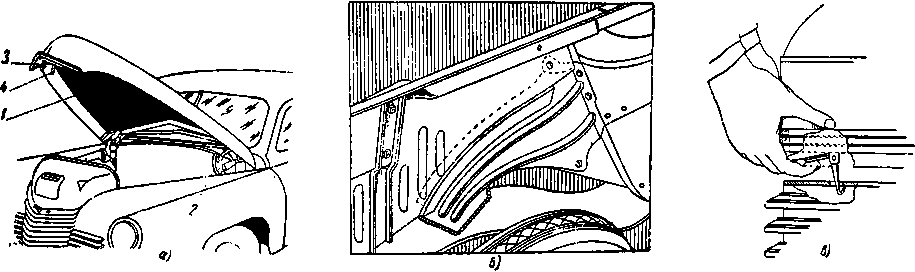

Рис. 1. Схема оперения автомобиля:

1 — брызговик; 2 — буфер: 3 — накладка; 4 — панель облицовки; 5 — нижний щиток; 6 — ребра* 7 — заводской знак; 8 — рамка; 9 — верхний щиток; 10 — замок капота; 11 — орнамент; 12 — верхняя панель; 13 — шарнир; 14 — щиток двигателя; 15 — боковина капота; 16 — отдушины: 17 — тяга запора; 18 — заднее крыло; 19 — подножка; 20 — кронштейн; 21 — кожух запасного колеса; 22 — накладка; 23 — запор; 24 — карман; 25 — брызговик переднего крыла; 26 — кронштейн крыла; 27 — панель крыла.

Только на грузовых автомобилях оперение представляет собой самостоятельную часть конструкции автомобиля. Часть деталей оперения (крылья, капот) конструктивно выполняется более или менее единообразно (имеется несколько типов конструкции), но конструкции облицовки радиатора так же многочислены, как и модели автомобилей различных форм.

Детали оперения выполняются из тонкого стального листа штамповкой с глубокой вытяжкой. Это обеспечивает жесткость и малый вес деталей.

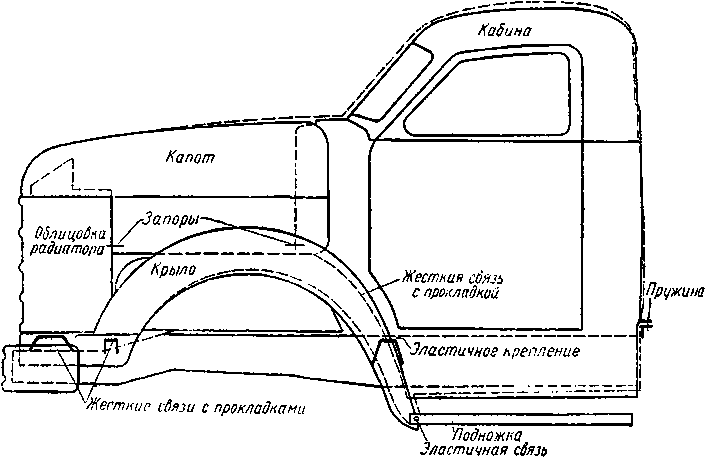

Крепление оперения к кузову и к раме автомобиля должно быть разработано так, чтобы при деформациях всей несущей системы не было скрипов и разрывов в соединениях деталей. Если, например, крылья жестко соединяются с кронштейнами рамы грузового автомобиля, то нельзя допускать жесткого соединения их задней внутренней кромки с кабиной; соединение должно быть эластичным. Схема крепления оперения грузового автомобиля представлена на рис. 2; передняя часть всего узла жестко (с тонкими резиновыми прокладками) закреплена на раме шасси, а задняя часть—на кабине. Крылья сделаны выпуклыми и очень жесткими и имеют

Рис. 2. Схема крепления оперения на грузовом автомобиле (3,5-тонный автомобиль НАМИ ).

только передние кронштейны. Благодаря такой схеме (точки жесткого и эластичного крепления располагаются на большом расстоянии одна от другой) колебания эластично установленной на раме кабины не разрушают оперения и не вызывают скрипов. Крылья связаны с подножками, крепящимися к раме жестко (на кронштейнах), через массивные резиновые шайбы.

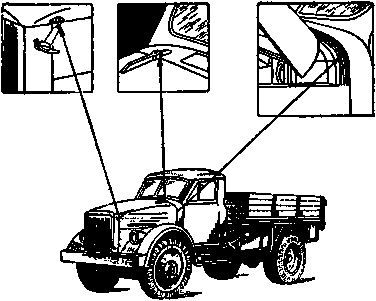

Эластичным должно быть и крепление капота, так как он опирается своим задним краем на переднюю стенку кабины, а передним — на облицовку радиатора, колебания которых неодинаковы. На грузовом автомобиле, если капот подвешен на среднем продольном шарнире, его боковины опираются на мягкую подкладку на передней стенке кабины и на облицовке радиатора, а притягивающие их застежки допускают некоторое перемещение боковин (застежки делаются с пружинами); шарнир капота устанавливается в гнездах свободно. При таком устройстве необходимы растяжки в виде прутков между передней стенкой кабины и радиатором.

Если капот подвешен на передней части кузова в виде крышки, то застежки ставят спереди и их пружины допускают небольшое смещение капота относительно облицовки радиатора.

В легковом автомобиле с несущим кузовом боковые щитки крыльев составляют общую жесткую конструкцию с продольными балками основания и рамкой облицовки радиатора.

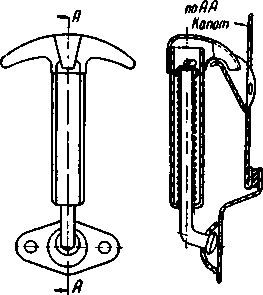

В первом случае общая ось шарниров каждой половины капота устанавливается в гнездах на передней стенке кузова и на облицовке радиатора. В поднятом положении боковины удерживаются раскладными подпорками. На передке и на облицовке радиатора в местах прилегания капота положена прошва, предотвращающая скрипы и стуки. Запирание капота осуществляется различными способами. У автомобиля «Москвич» на внутренней стороне боковины закреплена задвижка, поворачиваемая с помощью вставного квадратного ключа. На грузовых автомобилях снаружи панели капота привариваются небольшие гнезда, притягиваемые пружинными держателями к панели крыла или брызговика (рис. 249).

Третий вид конструкции капота позволяет открывать его с обеих сторон, причем, с какой бы стороны ни был открыт капот, противоположная сторона оказывается шарнирно укрепленной на боковине. Это достигается подвеской панели капота с обеих сторон на петлях-захватах (рис. 251).

Крышка и боковина капота опираются не на поверхность брызговиков и щитков, а на резиновые кнопки-буферы. Если панель капота велика, необходимо снабдить ее приваренными с внутренней стороны усилителями Z- пли U-образного сечения. Усилители ставятся обычно по контуру капота, а иногда и поперек его в средней части. К переднему и заднему усилителям удобно крепить детали навески капота и застежки.

Облицовка радиатора как у грузовых, так и у легковых автомобилей — обычно коробчатой конструкции из листовой стали. Она состоит из внутренней рамы или боковых панелей, собственно облицовки, верхнего и нижнего щитков. Иногда облицовка выполняется составной из наружной панели и вваренных в нее ребер.

Рис. 4. Застежка капота.

Рис. 5. Капот ГАЗ М-20:

а — общий вид; 1 — панель; 2 — шарнир; 3 — замок; 4 — защелка); б — жесткая боковина; в — открывание защелки после освобождения замка ручкой изнутри кузова.

Облицовка радиатора в сборе закрепляется на передке автомобиля жестко или эластично. Выбор крепления зависит от принятой схемы установки всего узла оперения.

Ребра облицовки должны быть выполнены так, чтобы, во-первых, воздух к радиатору беспрепятственно проходил между ними (желательно к верхней наиболее нагретой части радиатора), во-вторых, чтобы через щели между ребрами радиатор не был виден, и, в-третьих, чтобы в виде сбоку окно в облицовке с ребрами не производило впечатления пустоты, для чего посередине облицовки ставится вертикальный щиток или ребро. Зазор между радиатором и облицовкой закрывается для того, чтобы по краям радиатора не создавалось кругового движения нагретого воздуха.

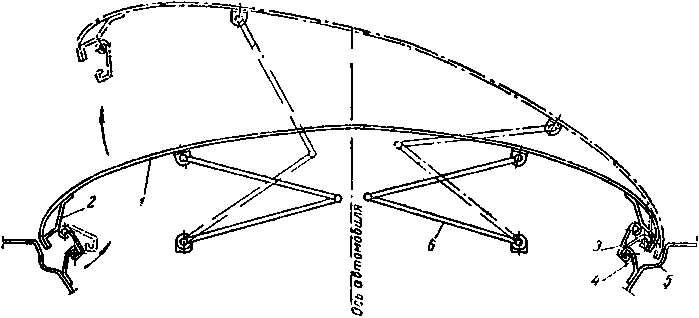

Рис. 6. Схема капота с навеской и замком с обеих сторон:

1 — панель; 2 — усилитель; 3 — подвижная петля-захват; 4 — неподвижная петля; 5 — крыло

Передние крылья состоят обычно из двух-трех панелей и крепятся на раме или на несущем кузове с помощью кронштейнов. На внутренней панели крыла (ее иногда называют щитком двигателя) имеются щели для выхода воздуха из-под капота. В задней части крыла ставится отражатель для грязи и камней, отбрасываемых колесом. Иногда у автомобилей, не имеющих подножки, к отражателю подвешивается резиновый фартук. Край бокового выреза крыла отбортован внутрь в виде желобка для стока воды. В ранних конструкциях автомобилей в желобок закладывали проволоку, чтобы усилить крыло. Заднее крыло (а на некоторых автомобилях и переднее) выполняется из одной панели и крепится к кузову винтами или болтами, В первом случае в крыле предусматриваются овальные отверстия, а с внутренней стороны кожуха колеса привертываются коробочки с плавающими гайками. На передней части крыла снаружи ставится резиновая накладка, так как пассажиры при посадке часто задевают крыло и при отсутствии накладки повреждают окраску крыла.

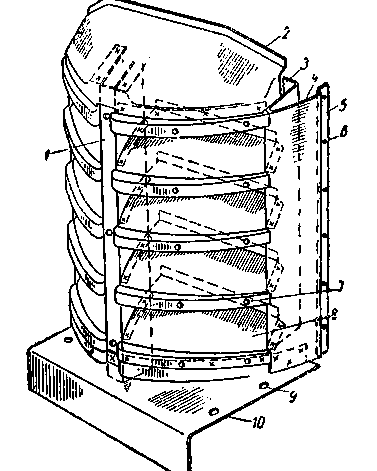

Рис. 7. Облицовка радиатора ( НАМИ 3,5-тонный):

1 — средняя стойка; 2 — верхний щиток; 3 и 4 — боковой щиток; 5 — отбортовка для опоры капота; 6 — отверстия для крепления канта; 7— отверстия для крепления накладок; 8 — ребро; 9 — отверстие для крепления буксирного крюка; 10 — нижний щиток.

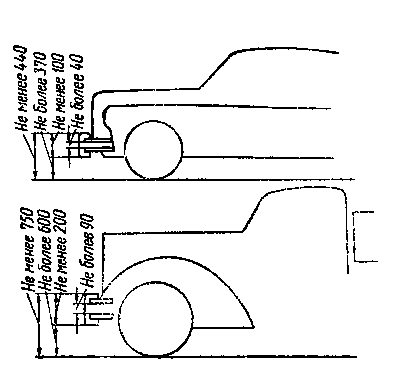

Рис. 8. Схема расположения буфера на легковом (вверху) и грузовом (внизу) автомобилях.

Подножка грузового автомобиля сделана из стального рифленного листа или из досок и закреплена болтами на кронштейнах рамы.

Передний и задний буферы изготовляются из стали толщиной 2—4 мм и устанавливаются на раме или на основании несущего кузова на кронштейнах из полосовой рессорной стали. Буферы грузовых автомобилей чаще всего являются передней поперечиной рамы и связаны с рамой жестко (болтами). Промежуток между буферами и поверхностью кузова закрывается брызговиком, который устраняет загрязнение кузова и улучшает обтекаемость автомобиля.

Согласно стандарту к установке буферов предъявляются следующие требования.

Буферы должны быть расположены на такой высоте, чтобы при любой допустимой нагрузке данного автомобиля было обеспечено соприкосновение его буфера с буферами других автомобилей. Нижняя горизонтальная кромка участков соприкосновения для легковых автомобилей должна быть расположена не выше 370 мм от земли, для грузовых автомобилей — не выше 600 мм от земли, а верхняя кромка соответственно не ниже 440—750 мм от земли. Ширина буфера для легкового автомобиля должна быть не менее 100 мм, для грузового — не менее 200 мм.

Если такая ширина неприемлема по конструктивным или эстетическим соображениям, буфер может быть выполнен менее широким, но тогда на нем должны быть установлены клыки, отвечающие вышеизложенным требованиям. Если буфер выполняется из двух или нескольких планок, расстояние между планками для легковых автомобилей не должно превышать 40 мм, для грузовых — 90 мм.

Длина буфера должна быть такой, чтобы концы буфера закрывали углы передних и задних крыльев автомобиля. Клыки и концы планок буфера должны иметь скругленную форму.

В некоторых современных моделях автомобилей в целях улучшения их обтекаемости установлены съемные днище и боковые щитки задних крыльев (чехословацкий автомобиль «Татра»). Днище крепится к основанию кузова винтами.

Каркас и оперение кузова

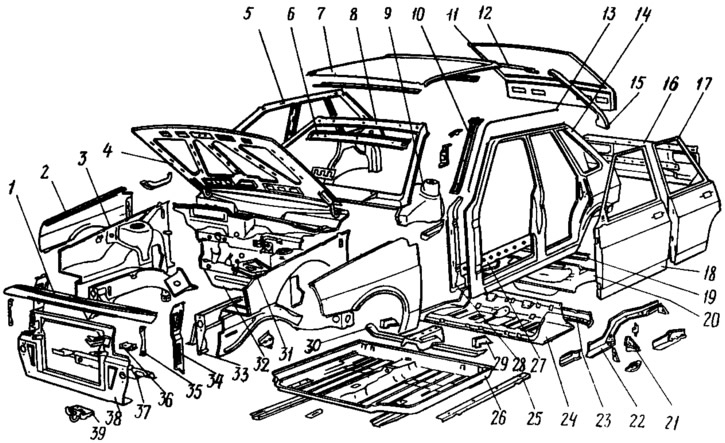

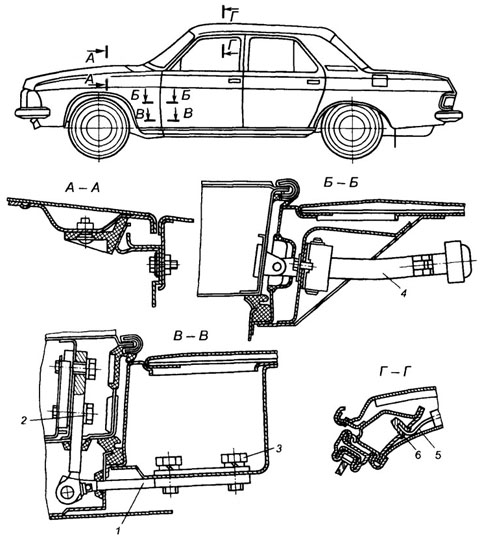

Основными элементами (рис. 136) каркаса являются передок, пол, боковины, крыша с рамой ветрового окна, панель задка, силовые элементы каркаса (лонжероны, поперечины, стойки). К деталям оперения кузова относятся лицевые панели кузова и навесных узлов.

Все детали и узлы кузова, кроме навесных узлов и передних крыльев, соединяются в единое целое контактной точечной сваркой, а сильно нагруженные детали дополнительно привариваются электродуговой сваркой. За счет уменьшения количества деталей кузова и использования крупногабаритных панелей количество точек сварки уменьшено почти в два раза по сравнению с кузовом автомобиля ВАЗ-2101. Значительно уменьшено и применение электродуговой сварки.

Передок кузова состоит из вертикального щитка 32 передка, брызговиков 3 и коробки воздухопритока. Брызговики имеют передние лонжероны 33.

Пол кузова включает три основные детали: переднюю 26, среднюю 24 и заднюю 20 панели пола. Передняя панель пола корытообразной формы, посредине имеет тоннель для выпускных труб, топливопроводов и трубопроводов, который предохраняет их от повреждений. Задняя панель пола имеет цельноштампованную нишу для запасного колеса. Вдоль всего пола привариваются лонжероны, которые образуют с передними и задними лонжеронами единые вдоль всего автомобиля продольные скрытые полости. К полу привариваются передняя 30, средняя 23 и задняя 19 поперечины.

Боковины состоят из наружных 14 и внутренних 5 панелей. Наружные панели боковин выполняются как одно целое с передними, центральными и задними стойками у автомобиля ВАЗ-2109, передними и центральными — у ВАЗ-2108. Внутренние панели боковин также изготавливают заодно с наружными арками задних колес и с усилителями стоек. Сзади боковины имеют усилители и нишу (у правой боковины) для сепаратора паров бензина, а также желобки и фланцы под уплотнители дверей.

Рама 8 ветрового окна штампуется как одна деталь, к которой вверху и внизу привариваются усилители. Передние стойки рамы с усилителями для увеличения жесткости образуют две изолированные полости.

Панель 7 крыши имеет два усилителя, сзади балку 12 для навески двери 11 задка.

К панели 24 задка с верхней и нижней поперечинами крепятся задние фонари.

Оперение кузова включает в себя передние крылья 2, наружные панели 14 боковин, раму 8 ветрового окна, панель 7 крыши и панель 16 задка.

Основные детали кузова штампуются из листовой малоуглеродистой холоднокатаной стали. Толщина листового материала деталей кузова составляет в основном 0,8 мм; наружных панелей дверей и передних крыльев — 0,7 мм; усилителей — 1. 1,2 мм. Передние лонжероны 33 имеют толщину 1,8 мм; остальные лонжероны — 1,0 мм. Различные мелкие детали кузова (соединители, кронштейны, надставки) штампуются из стали толщиной 0,8. 2,5 мм.

На кузов навешиваются съемные узлы: передние двери (задние у ВАЗ-2109), дверь 11 задка, капот 4, передние крылья 2, бамперы, облицовка радиатора и другие.

Передние крылья крепятся к каркасу кузова восемью само-нарезающими болтами: четырьмя по верхнему фланцу крыла к брызговику, по одному болту спереди внизу и сзади внизу и двумя болтами к передней стойке (под крылом). Под передние крылья для уменьшения вибрации устанавливаются прокладки.

Облицовка радиатора изготавливается из микропористого пенополиуретана с добавкой 20% мелкоизмельченного стекловолокна. Облицовка окрашивается под цвет кузова, крепится винтами к кузову внизу по концам, спереди и сверху под капотом.

Детали кузова, наиболее подверженные коррозии, изготавливаются из стали с односторонним или двусторонним цинкометаллическим покрытием. К ним относятся передняя рамка радиатора, нижняя поперечина рамки радиатора, соединители щитка передка, средняя и задняя поперечины пола, разделитель порогов дверей (с двух сторон), передние крылья и ряд других мелких деталей.

Что такое и из чего состоит кузов легкового автомобиля

Автомобиль состоит из множества элементов, которые слаженно работают вместе. Основными из них принято считать двигатель, ходовую часть и трансмиссию. Однако, все они закреплены на несущей системе, которая и обеспечивает их взаимодействие. Несущая система может быть представлена разными вариантами, но наиболее популярным является кузов автомобиля. Это важный конструктивный элемент, который обеспечивает крепление составных частей транспортного средства, размещение пассажиров и грузов в салоне, а также воспринимает все нагрузки во время движения.

Назначение и требования

Если двигатель называют сердцем автомобиля, то кузов – это его оболочка или тело. Как бы то ни было, именно кузов является самым дорогим элементом машины. Основное его назначение – это защита пассажиров и внутренних компонентов от воздействия окружающей среды, размещение посадочных мест и прочих элементов.

Как к важному конструктивному элементу к кузову предъявляются определенные требования, среди которых:

Компоновка кузовов

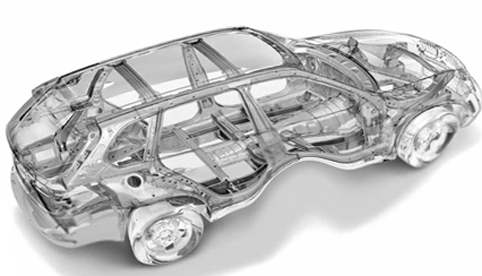

Несущая часть автомобиля может состоять из рамы и кузова, только кузова или быть комбинированной. Кузов, который выполняет функции несущей части, так и называется несущим. Именно такой тип наиболее распространен на современных автомобилях.

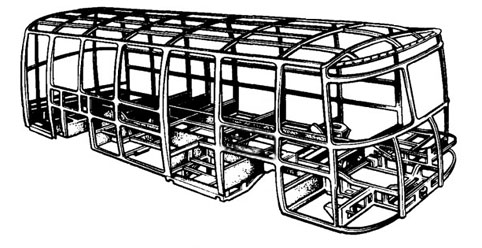

Также кузов может быть выполнен в трех объемах:

Однообъемный выполняется как цельный корпус, который объединяет отделение для двигателя, пассажирский салон и багажный отсек. Такая компоновка соответствует пассажирским (автобусы, микроавтобусы) и грузопассажирским автомобилям.

Двухобъемный имеет две зоны пространства. Пассажирский салон, объединенный с багажником, и моторный отсек. К такой компоновке относятся хэтчбек, универсал и кроссовер.

Трехобъемный состоит из трех отсеков: пассажирского, отсека для двигателя и багажного отделения. Это классическая компоновка, которой соответствуют седаны.

Разные компоновки можно рассмотреть на рисунке ниже, а более подробно почитать в нашей статье о типах кузовов.

Устройство

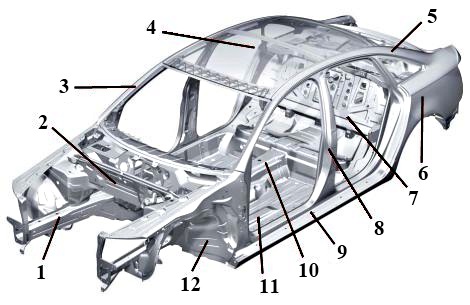

Несмотря на разнообразие компоновок, кузов легкового автомобиля имеет общие элементы. Они показаны на рисунке ниже и включают в себя:

Конструкция может быть иной в зависимости от типа кузова (седан, универсал, микроавтобус и т.д.). Особое внимание в конструкции уделяется несущим элементам, таким как лонжероны и стойки.

Жесткость

Жесткость – это свойство кузова автомобиля сопротивляться динамическим и статистическим нагрузкам в процессе эксплуатации. Она напрямую влияет на управляемость.

Чем выше жесткость, тем лучше управляемость автомобиля.

Жесткость зависит от типа кузова, общей геометрии, количества дверей, размера машины и окон. Большую роль также играет крепление и положение лобового и заднего стекол. Они могут увеличить жесткость на 20-40%. Для большего увеличения жесткости устанавливаются различные распорки-усилители.

Наиболее устойчивыми считаются хэтчбеки, купе и седаны. Как правило, это трехобъемная компоновка, которая имеет дополнительные перегородки между багажным отделением и двигателем. Недостаточную жесткость показывают кузова типа универсал, пассажирский, микроавтобус.

Есть два параметра жесткости – на изгиб и на кручение. На кручение проверяют сопротивление при давлении в противоположных точках относительно его продольной оси, например, при диагональном вывешивании. Как уже было сказано, современные автомобили имеют цельный несущий кузов. В таких конструкциях жесткость обеспечивается главным образом за счет лонжеронов, поперечных и продольных балок.

Материалы для изготовления и их толщина

Прочность и жесткость конструкции можно увеличить за счет толщины стали, но это скажется на массе. Кузов должен быть легким и одновременно прочным. Это обеспечивается за счет применения низкоуглеродистой листовой стали. Отдельные детали изготавливаются путем штамповки. Затем части прочно соединяются друг с другом точечной сваркой.

Основная толщина стали составляет 0,8-2 мм. Для рамы применяется сталь толщиной 2-4 мм. Наиболее важные детали, такие как лонжероны и стойки, изготавливаются из стали, чаще всего легированной, толщиной 4-8 мм, большегрузные автомобили – 5-12 мм.

Плюс низкоуглеродистой стали в том, что она хорошо подвергается формовке. Можно сделать деталь любой формы и геометрии. Минус в низкой устойчивости к коррозии. Для повышения стойкости к коррозии листы стали подвергаются оцинковке или добавляется медь. Лакокрасочное покрытие также защищает от коррозии.

Наименее важные детали, которые не несут основной нагрузки, изготавливаются из пластмасс или сплавов алюминия. Это снижает вес и стоимость конструкции. На рисунке показаны материалы и их прочность в зависимости от назначения.

Алюминиевый кузов

Современные конструкторы постоянно ищут способы снижения массы без потери жесткости и прочности. Одним из перспективных материалов является алюминий. Масса алюминиевых деталей в 2005 году в европейских автомобилях составила 130 кг.

Кроме алюминия рассматриваются пластиковые материалы. Например, инновационный сплав «Fibropur», который по жесткости практически не уступает стальным листам.

Кузов является одним из важнейших конструктивных компонентов любого автомобиля. От него во многом зависит масса, управляемость и безопасность транспортного средства. Качество и толщина материалов сказывается на долговечности и устойчивости к коррозии. Современные автопроизводители все чаще применяют углепластик или алюминий, чтобы снизить массу конструкции. Главное, чтобы кузов смог обеспечить максимально возможную безопасность для пассажиров и водителя в случае столкновения.

Устройство ходовой части

Устройство кузова легкового автомобиля

Как оценить повреждения кузова автомобиля

для определения объёмов ремонтных работ,

которые нам надо будет выполнить, то есть

перед нами стоит задача по выявлению

повреждений и определению стоимости, как общего,

так и локального ремонта кузова автомобиля.

Назначение кузова

К узов автомобиля является самой дорогостоящей деталью автомобиля. Кузов автомобиля может быть как несущей системой, так и отдельным ее элементом. Кузов современного легкового автомобиля состоит из моторного отсека, пассажирского салона и багажника.

К узов выполняет функцию несущего элемента современного легкового автомобиля. В кузове размещен салон автомобиля и на кузов устанавливается ходовая часть, трансмиссия, двигатель, механизмы управления, электро- и дополнительное оборудование. На кузов также замыкается «минус» электрической цепи. В основном кузов автомобиля изготавливается из металла, но бывают и исключения, когда используется специальная крепкая пластмасса.

Металлическая часть кузова состоит из следующих кузовных деталей:

Для размещения водителя и пассажиров в салоне автомобиля устанавливаются сиденья. Устанавливаются сиденья автомобиля на специальные салазки, которые позволяют регулировать сиденье в продольном направлении. Также можно регулировать наклон сиденья, что обеспечивается специальными ручками по бокам сидений. Регулировка наклона сиденья может осуществляться вплоть до установки спального места.

С недавнего времени очень популярными стали автомобили с формами кузова «хэтчбэк» и «универсал». Такая популярность объясняется возможностью трансформировать автомобиль как под грузовой, так и под пассажирский вариант.

Салон

В салоне размещаются органы управления автомобилем, а также устройства и приспособления, которые обеспечивают комфорт, удобство и безопасность во время движения автомобиля.

Внешняя часть кузова окрашивается заводом изготовителем автомобиля. Для покраски автомобиля необходимо придерживаться технологии покраски кузова автомобиля.

Технология покраски кузова современного легкового автомобиля это сложный и трудоемкий процесс, который состоит из нескольких основных этапов: подготовка кузова к покраске, грунтовка кузова, сушка кузова, нанесение основного слоя краски. Соблюдение правильной технологии покраски кузова гарантирует высокую антикоррозийную стойкость кузова, учитывая неблагоприятные условия эксплуатации автомобиля.

К устройству кузовов легковых автомобилей предъявляются не только эстетические требования, но и аэродинамические, так как при движении легкового автомобиля с большой скоростью значительная часть мощности его двигателя расходуется на преодоление сопротивления воздуха. Чтобы уменьшить сопротивление, кузову необходимо придать обтекаемую форму.