циркониевая керамика что это такое

Ножи из циркониевой керамики, десятилетний + опыт использования

Данные о технологии производства, преимуществах и минусах таких ножей читатель найдёт сам.

Я только скажу, что в конце 80-х советскими учеными были изобретены «вечные» бритвы с керамическими лезвиями. Лезвия были очень острыми и не требовали заточки. Но в связи с перестройкой(и не только), как это часто бывает, изобретение легло под сукно. Слава изобретения экологичных керамических ножей из циркония досталась японцам. Производство первых керамических ножей было начато в 1985 году в Японии компанией Kyocera.

Ближе к середине нулевых народ заказывал такие ножи в интернете по 70$ за штуку. Но мы не ищем лёгких путей и уже в конце нулевых я купил комплект(три штуки) за 30 Евро в каком-то провинциальном магазине во Франции, где-то в районе Дакса.

На фото только два ножа, потому что третий, небольшого размера, ещё лежит в упаковке, увидев мало использования с момента покупки. А большой и средний трудились ежедневно.

Надо отметить, что точить такие ножи трудозатратно и соответственно дороже обычных металлических.

Крайний сверху — это и есть один из ножей с дорогим бесполезным орнаментом:

Оправдали ли они те относительно небольшие деньги за которые я их покупал?

На все сто, но с учётом свойственных правил использования.

Циркониевая керамика

В производстве керамических кухонных ножей специалисты используют диоксид циркония, который после обжига обретает уникальную твердость 8,2-8,6 единиц по шкале Мооса. Такие параметры сравнимы с корундом и совсем немного уступают алмазу.

Добывается этот редкий минерал в недрах Земли на территории Австралии, Индии и Бразилии, Норвегии и Мадагаскара, Западной Африки и США. Именно там геологи ищут месторождения особенного песка черного цвета, содержащего циркон. Если такое месторождение найдено, в дело вступает крупная техника, которая выкапывает и перевозит песок, засыпая его в специальную машину. Она с помощью вибрации и воды отсеивает из породы крупные камни, а то, что остается (мелкий песок, богатый нужным минералом), отправляется в «мокрый цех». Именно там от песка отделяется циркониевый порошок.

Затем циркониевый порошок попадает в пресс, где принимает нужную форму, а именно, форму лезвия — под воздействием высокого давления, достигающего 300 тонн. Получившиеся в результате прессования циркониевые заготовки отличаются повышенной хрупкостью — совсем как тонкая керамическая посуда. Разбить их можно одним несильным ударом. Заготовки обжигаются при температуре почти в полторы тысячи градусов. Обжиг длится двое суток, после него будущие лезвия обретают невероятную твердость и прочность, разбить их уже практически невозможно.

Затачивают клинки из циркониевой керамики исключительно вручную. Лезвие шлифуется с помощью точильного колеса с алмазным напылением. Мастера старой закалки проверяют остроту ножа на собственном ногте, одним легким движением прорезая его насквозь.

Керамические ножи существенно отличаются от стальных. По весу они легче, по толщине значительно шире. С их помощью можно приготовить множество самых изысканных блюд, так как ножевая керамика отличается не только своей остротой, но и абсолютной химической нейтральностью. Такие ножи не впитывают запахи (в том числе, самый проблемный — запах рыбы), не вступают в химическую реакцию с нарезаемым продуктом, а значит, позволяют сохранить в нем максимум полезных веществ. Пища, приготовленная с помощью керамических ножей, не приобретает неприятный металлический привкус. Керамика исключительно проста в уходе, не темнеет, не покрывается пятнами, не ржавеет.

В каталоге найдено 22 товара с такой характеристикой.

Что такое циркониевая керамика?

Сейчас большой популярностью пользуются кухонные ножи из циркониевой керамики с применением диоксида циркония. В большинстве случаев, эти ножи носят название «керамических ножей». Что же это за волшебный материал и чем объясняется его популярность?

Особенности керамической стали

Циркониевая керамика это общее название группы материалов, которые получается методом горячего спекания порошковых материалов. Основным элементом, который присутствует в большинстве таких сплавов является диоксид циркония. По названию этого химического элемента получила свое название вся группа материалов. Материалы такого типа использовались в медицинской и ювелирной промышленности, начиная с 70-х годов прошлого века. Керамические протезы и формы для отливки, полученные методом спекания под давлением, обладают высокой твердостью. Именно это качество решили использовать инженеры японской компании Куосера, выпустив первую партию керамических ножей.

Эксперимент оказался удачным. Керамические ножи не вступают в химический контакт с продуктами, не впитывают запахи и лишены проблемы прилипания продуктов. Японская кухня известна тем, что состоит из большого количества блюд, которые употребляются в сыром виде или при минимальном температурном нагреве. Японцы, выросшие на таких блюдах очень чувствительны к запахам и привкусам, которые передаются от ножа к продуктам. Керамические ножи оказались полностью лишены этой неприятной особенности. Популярность керамических ножей начала расти.

Виды керамических ножей

Существует два основных вида керамических ножей:

Ножи из белой керамики.

Ножи из черной керамики.

Отличаются эти ножи, как нетрудно догадаться по цвету. Белая керамика это порошковый диоксид циркония, спеченный при высокой температуре. Черная керамика спекается более длительное время с применением красителя и сложного температурного режима. Ножи из черной керамики более твердые и стоят, как правило, дороже ножей их белой керамики.

Правила использования керамических ножей

При использовании ножа из керамики следует соблюдать несколько простых правил:

Не используйте для приготовления продуктов деревянные торцевые доски, это может повредить режущую кромку вашего ножа;

Обращайтесь с ножом аккуратно, не используйте его для работы по твердым и замороженным продуктам.

Циркониевая керамика что это такое

Войти

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Циркониевая керамика

Несмотря на то, что подавляющее большинство клинков ножей производится из сталей, в последнее время стало набирать популярность и использование других материалов, в том числе и неметаллических. Наибольшее значение среди них имеет керамика.

Ножи из керамики присутствуют на рынке достаточно давно, но, пожалуй, сколь нибудь заметную популярность они приобрели за последние 8-10 лет. А последние два-три года количество игроков на этом рынке выросло более чем на порядок. Сейчас большинство производителей считает обязательным иметь в своей линейки ножи с клинками из керамики, а для некоторых из них эти изделия являются своего рода визитной карточкой.

Когда мы говорим “керамика” по отношению к ножам, то в первую очередь подразумеваем керамику на основе диоксида циркония ZrO2. Единственным конкурентом может быть только нитридная керамике, однако она пока дорога и малодоступна, так что практически все присутствующие на рынке модели изготовлены именно из циркониевой керамики.

Почему именно из нее? Все достаточно просто. Именно циркониевая керамика обладает изначально высокими механическими свойствами, широкими возможностями влияния на них легированием и термообработкой, химической стойкостью, технологичностью и доступностью.

Итак, мы выяснили, что при температурах ниже 1100*С термодинамически стабильна моноклинная структура, от 1100*С до 2300*С диоксид циркония существует в метастабильной тетрагональной фазе, а от 2300*С до точки плавления 2715*С он переходит в нестабильную кубическую.

Тетрагональную и/или кубическую модификацию можно стабилизировать (полностью или частично) путем легирования диоксида циркония оксидами, имеющими кубическую кристаллическую решетку. Наиболее часто используются оксиды элементов второй группы – кальция и магния, иттрия, легких лантаноидов, переходных металлов – железа, марганца, хрома. Кроме того, оксид циркония часто легируют оксидом алюминия. Помимо влияния на фазовый состав и превращения, легирующие оксиды могут изменять цвет керамики от белого до черного (черный цвет так же можно получить при особом режиме ТО). Например, это используется при окраске фианитов – имитирующих алмаз драгоценных камней на базе кубического оксида циркония.

В зависимости от количества и типа легирующих оксидов превращения могут быть полностью или частично подавлены, при этом говорят о полностью или частично стабилизированном диоксиде циркония. Именно последний и применяется в производстве клинков. Почему? Потому, что в нем реализуется уникальный для керамик механизм упрочнения.

Превращения тетрагональная моноклинная модификации происходит по сдвиговому мартенситному механизму (подобно сталям) и сопровождается заметным увеличением объема. Так же, для циркониевой керамики характерен эффект трансформационного упрочнения. Механические напряжения у вершины растущей микротрещины инициируют фазовый переход тетрагональной модификации в моноклинную. Переход тетрагональной фазы диоксида циркония в моноклинную сопровождается увеличением объёма и, как следствие, локальные увеличения объёма и соответственно давления, что стабилизирует микротрещину, замедляя её рост.

Подобный процесс “напряжения-деформации” обычно имеет место только в стальных сплавах. Поэтому стабилизированный оксид циркония называют еще “керамической сталью” :

Лучшие образцы циркониевой керамики имеют трещиностойкость на уровне твердых сплавов или “хрупких” сталей и в разы выше, чем например, корундовая керамика. Свойства циркониевой керамики в заметной мере зависят от технологии ее получения, начиная от чистоты исходного цирконового порошка, системы легирования, гранулометрии порошков, режимов спекания, термоциклирования и “закалки”.

В зависимости от легирования циркониевая керамика имеет твердость от HV1250 (ZrO2+Y2O3) до HV2200 (ZrO2+Al2O3+Y2O3), типичные клинки изготавливают из композиций с твердостью HV1400-1700. Много это или мало? Например, типичные кухонные ножи, изготовленные из сталей типа 420 имеют твердость порядка HV550-620, наиболее твердые стали – порядка HV950-1000. С другой стороны, алмаз, с которым так любят сравнивать керамические клинки имеет HV5200-10000. Циркониевая керамика несколько мягче и наиболее твердых карбидов, встречающихся в составе стали.

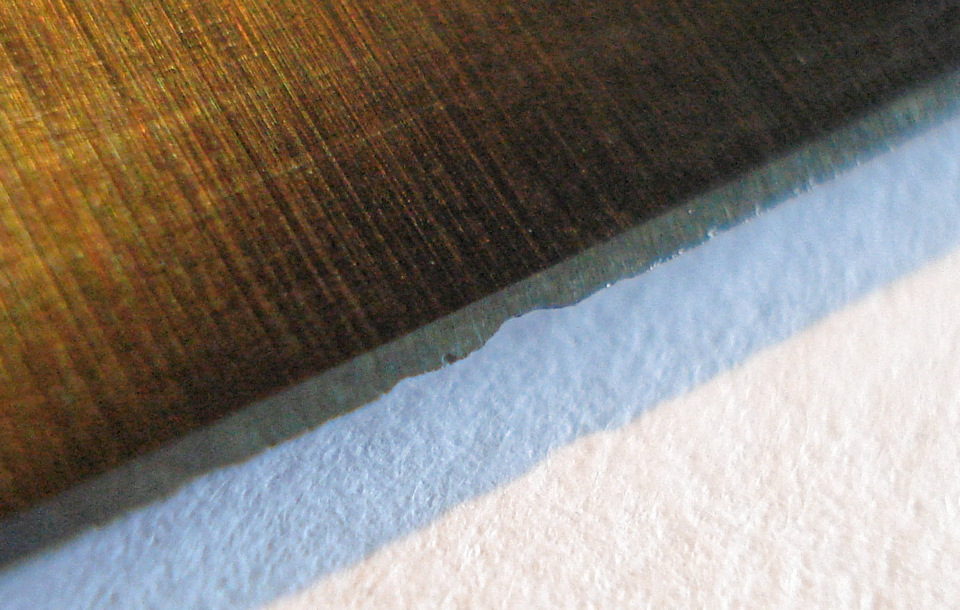

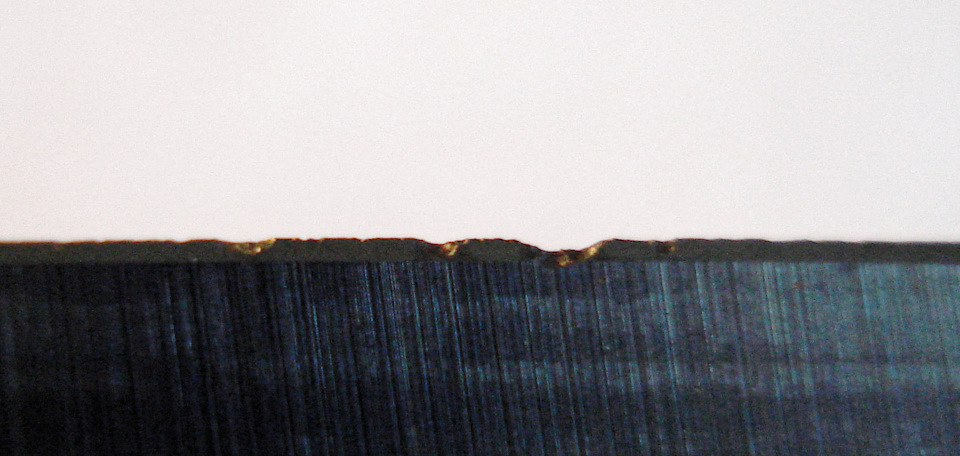

По механическим свойствам циркониевая керамика значительно уступает наиболее распространенным сталям. По прочности на изгибе и трещиностойкости – примерно вдвое, по ударной вязкости – на порядок. Что сильно ограничивает универсальность керамических ножей. Большинство производителей призывает не использовать эти ножи для мяса с костями, замороженным продуктам, работы на твердых поверхностях (стекло, керамика), избегать падения и боковых нагрузок. Кроме того, большинство производителей используют достаточно толстые подводы к РК (порядка миллиметра) и большие углы заточки (50-60 градусов).

Теоретически на циркониевой керамике можно получить очень острую РК (0.05-0.2 мкм), однако эти данные относятся к монокристаллам или специальным поликристаллическим материалам, предназначенным для хирургического инструмента и имеющих другую технологию изготовления. Реальные данные для композиций и технологий применяемых для производства ножей отсутствуют. Кроме того, из-за толстого сведения и большого угла заточки керамические ножи чаще всего ощущаются менее острыми и агрессивно режущими, по сравнению со стальными собратьями, несмотря на физически более острую РК. А вот по коррозионной стойкости и инертности к продуктам керамика почти идеальный материал, превосходящий самые коррозионно-стойкие стали.

Легкость заточки – циркониевая керамика требует применения специального алмазного инструмента. Процесс небыстрый, но и нужда в нем возникает значительно реже.

Циркониевая керамика что это такое

Войти

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Несмотря на то, что подавляющее большинство клинков ножей производится из сталей, в последнее время стало набирать популярность и использование других материалов, в том числе и неметаллических. Наибольшее значение среди них имеет керамика.

Ножи из керамики присутствуют на рынке достаточно давно, но, пожалуй, сколь нибудь заметную популярность они приобрели за последние 8-10 лет. А последние два-три года количество игроков на этом рынке выросло более чем на порядок. Сейчас большинство производителей считает обязательным иметь в своей линейки ножи с клинками из керамики, а для некоторых из них эти изделия являются своего рода визитной карточкой.

Когда мы говорим “керамика” по отношению к ножам, то в первую очередь подразумеваем керамику на основе диоксида циркония ZrO2. Единственным конкурентом может быть только нитридная керамике, однако она пока дорога и малодоступна, так что практически все присутствующие на рынке модели изготовлены именно из циркониевой керамики.

Почему именно из нее? Все достаточно просто. Именно циркониевая керамика обладает изначально высокими механическими свойствами, широкими возможностями влияния на них легированием и термообработкой, химической стойкостью, технологичностью и доступностью.

Итак, мы выяснили, что при температурах ниже 1100*С термодинамически стабильна моноклинная структура, от 1100*С до 2300*С диоксид циркония существует в метастабильной тетрагональной фазе, а от 2300*С до точки плавления 2715*С он переходит в нестабильную кубическую.

Тетрагональную и/или кубическую модификацию можно стабилизировать (полностью или частично) путем легирования диоксида циркония оксидами, имеющими кубическую кристаллическую решетку. Наиболее часто используются оксиды элементов второй группы – кальция и магния, иттрия, легких лантаноидов, переходных металлов – железа, марганца, хрома. Кроме того, оксид циркония часто легируют оксидом алюминия. Помимо влияния на фазовый состав и превращения, легирующие оксиды могут изменять цвет керамики от белого до черного (черный цвет так же можно получить при особом режиме ТО). Например, это используется при окраске фианитов – имитирующих алмаз драгоценных камней на базе кубического оксида циркония.

В зависимости от количества и типа легирующих оксидов превращения могут быть полностью или частично подавлены, при этом говорят о полностью или частично стабилизированном диоксиде циркония. Именно последний и применяется в производстве клинков. Почему? Потому, что в нем реализуется уникальный для керамик механизм упрочнения.

Превращения тетрагональная моноклинная модификации происходит по сдвиговому мартенситному механизму (подобно сталям) и сопровождается заметным увеличением объема. Так же, для циркониевой керамики характерен эффект трансформационного упрочнения. Механические напряжения у вершины растущей микротрещины инициируют фазовый переход тетрагональной модификации в моноклинную. Переход тетрагональной фазы диоксида циркония в моноклинную сопровождается увеличением объёма и, как следствие, локальные увеличения объёма и соответственно давления, что стабилизирует микротрещину, замедляя её рост.

Подобный процесс “напряжения-деформации” обычно имеет место только в стальных сплавах. Поэтому стабилизированный оксид циркония называют еще “керамической сталью” :

Лучшие образцы циркониевой керамики имеют трещиностойкость на уровне твердых сплавов или “хрупких” сталей и в разы выше, чем например, корундовая керамика. Свойства циркониевой керамики в заметной мере зависят от технологии ее получения, начиная от чистоты исходного цирконового порошка, системы легирования, гранулометрии порошков, режимов спекания, термоциклирования и “закалки”.

В зависимости от легирования циркониевая керамика имеет твердость от HV1250 (ZrO2+Y2O3) до HV2200 (ZrO2+Al2O3+Y2O3), типичные клинки изготавливают из композиций с твердостью HV1400-1700. Много это или мало? Например, типичные кухонные ножи, изготовленные из сталей типа 420 имеют твердость порядка HV550-620, наиболее твердые стали – порядка HV950-1000. С другой стороны, алмаз, с которым так любят сравнивать керамические клинки имеет HV5200-10000. Циркониевая керамика несколько мягче и наиболее твердых карбидов, встречающихся в составе стали.

По механическим свойствам циркониевая керамика значительно уступает наиболее распространенным сталям. По прочности на изгибе и трещиностойкости – примерно вдвое, по ударной вязкости – на порядок. Что сильно ограничивает универсальность керамических ножей. Большинство производителей призывает не использовать эти ножи для мяса с костями, замороженным продуктам, работы на твердых поверхностях (стекло, керамика), избегать падения и боковых нагрузок. Кроме того, большинство производителей используют достаточно толстые подводы к РК (порядка миллиметра) и большие углы заточки (50-60 градусов).

Теоретически на циркониевой керамике можно получить очень острую РК (0.05-0.2 мкм), однако эти данные относятся к монокристаллам или специальным поликристаллическим материалам, предназначенным для хирургического инструмента и имеющих другую технологию изготовления. Реальные данные для композиций и технологий применяемых для производства ножей отсутствуют. Кроме того, из-за толстого сведения и большого угла заточки керамические ножи чаще всего ощущаются менее острыми и агрессивно режущими, по сравнению со стальными собратьями, несмотря на физически более острую РК. А вот по коррозионной стойкости и инертности к продуктам керамика почти идеальный материал, превосходящий самые коррозионно-стойкие стали.

Легкость заточки – циркониевая керамика требует применения специального алмазного инструмента. Процесс небыстрый, но и нужда в нем возникает значительно реже.