цинкование металла что это такое

Цинкование металла

Стальные изделия применяются во всех областях жизни человека. Прочные и надежные, они долго приносят пользу и удобство. Но у стальных изделий есть опасный враг — ржавчина, способный привести их в негодность. Существует много способов защиты от нее. Один из популярных — это цинкование металла.

Особенности процедуры цинкования и основные способы защиты металла

Коррозия металла, или процесс его окисления, особенно усиливается в условиях повышенной влажности. Для предотвращения коррозии металлических изделий на них наносят защитные покрытия. Одним из самых надёжных считается цинкование металла, поскольку цинк берет на себя воздействие агрессивных сред. Цинкование обеспечивает не только барьерную, но и электрохимическую защиту металла. В ходе реакции на поверхности детали возникает окисный слой, который обеспечивает дополнительную защиту.

Технология цинкования была впервые освоена во Франции в 18 веке, далее развивалась в Англии. Большой вклад в совершенствование процесса внесли отечественные ученые Якоби и Менделеев. На сегодня цинкование металла — один из самых доступных способов защиты от коррозии

Методы цинкования

Специалисты по металлообработке различают следующие способы нанесения цинковых покрытий на металлы:

Способ нанесения выбирается исходя из следующих критериев:

Толщина слоя определяется временем нахождения детали в рабочей среде и температурой в рабочей зоне. При проектировании технологического процесса следует иметь в виду, что механическая обработка после покрытия детали цинком разрушит защитный слой.

Горячее цинкование

Этот метод отличается высоким качеством получаемого покрытия металла. Однако распространение его ограничивается следующими недостатками:

Сначала выполняется блок подготовительных операций:

Только после этого начинается собственно оцинковка. Подготовленные детали опускают в ванну с расплавом цинка. На их поверхности возникает тонкий слой, состоящий из соединенй Fe и Zn. Далее детали достают из ванны и обдувают воздухом под большим давлением. Это позволяет удалить лишний цинк и одновременно подсушивает деталь.

Ввиду сложности процесса и вредных условий труда в домашних условиях он не используется.

Холодное цинкование

Этот способ технологически намного проще. Его можно воспроизвести в домашних условиях. На обрабатываемую деталь с помощью кисти или валика наносится слой содержащего цинк вещества. Для защиты заготовок особо сложной формы и рельефа применяют краскопульты. Составы для холодной оцинковки металла – это полимерные растворы на основе мелкозернистого цинкового порошка. Чаще всего применяют цинконол, создающий на поверхности защищающий от коррозии слой с 90% содержанием Zn.

Холодное цинкование применяет и в промышленности для защиты уже смонтированных деталей и конструкций — например, опор линий электропередач.

Применяется метод и для восстановления частично поврежденных антикоррозионных покрытий, например, в результате износа или ремонтных работ.

Недостатком данного способа покрытия металла цинком является низкая механическая прочность покрытия.

Гальванический метод

Электрохимический способ позволяет получить прочный и гладкий слой. В ходе процесса можно управлять толщиной наносимого слоя металла. Качество очень сильно зависит от степени обезжиривания заготовки.

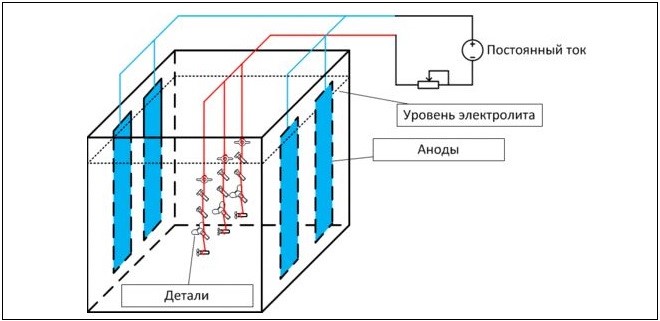

Гальванизация деталей происходит следующим образом. Защищаемые заготовки и цинковые пластины — доноры опускаются в ванну с электролитом, на них подается напряжение. Протекающий в образовавшейся цепи ток, используя явление электрохимического переноса металла, вырывает атомы цинка с пластин и осаждает их на заготовках.

Недостатками метода является высокая себестоимость, складывающаяся из стоимости пластин, электролита и электроэнергии. Кроме того, придется нести высокие затраты на дезактивацию отработанного электролита.

Термодиффузионное цинкование

Технология была разработана в начале 19 века, но широкую популярность приобрела только в последнее время. Защищаемые заготовки располагают в герметичном контейнере, в который добавляют содержащий цинк сухой порошок. Далее контейнер нагревают до высоких температур (400-900 °С). Цинк испаряется, и его пары осаждаются на поверхности изделия. Подготовка заготовок проводится так же, как и в случае горячего цинкования.

Преимущества данного метода следующие:

К недостаткам можно отнести:

Однородность толщины слоя цинкового покрытия также оставляет желать лучшего.

Газотермическое напыление цинка

Способ применяется для обработки крупногабаритных изделий, стальных листов и т.п. Цинк переносится на подготовленную поверхность заготовки струей горящего газа. В пламени газовой горелки размещают цинковую проволоку, она плавится и капельки металла попадают на обрабатываемую деталь, образуя на ней чешуеподобный слой.

Способ применяется в комбинации с нанесение лакокрасочных антикоррозионных материалов и весьма эффективен для защиты корпусов морских судов и береговых сооружений.

Как выполнить процедуру в домашних условиях

Цинкование в домашних условиях чаще всего проводят гальваническим или холодным методом. Прежде всего, нужно обезжирить заготовки, протравить их кислотным раствором и тщательно промыть водой.

Установка для гальванической оцинковки потребует следующих материалов и оборудования:

Штанги кладутся попрек ванны, к ним подвешиваются детали пластины, после чего подключаются провода от аккумулятора через амперметр и реостат. Проводя оцинковку своими руками, учитывайте, что толщина слоя определяется такими параметрами, как:

Влияет на толщину и общая площадь поверхности обрабатываемого изделия.

Цинкование металла: разновидности, проведение в домашних условиях

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

Цинкование получило наибольшее распространение среди других анодных защитных покрытий металлов

Для чего на сталь наносят слой цинка

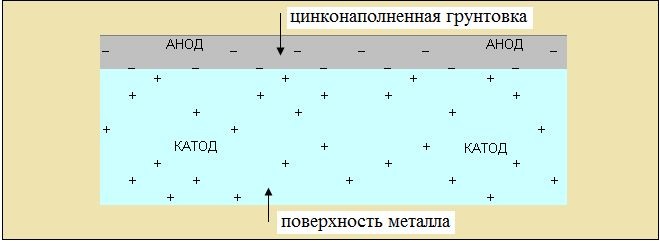

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

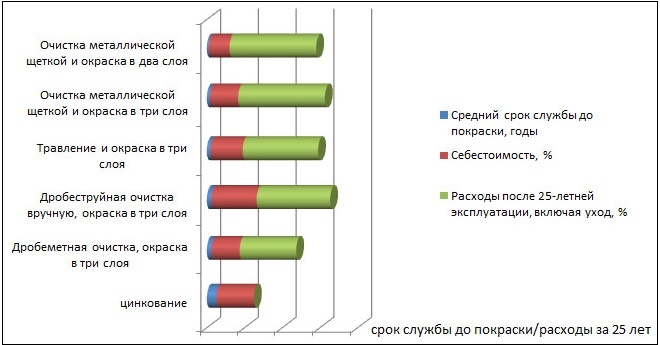

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Методы цинкования

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой. Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Чтобы разбираться в том, какие виды цинкования следует использовать в той или иной ситуации, надо хорошо изучить каждый из них.

Горячее цинкование

Горячее цинкование металлоконструкций, хотя и позволяет добиться наилучшего качества и долговечности обработанных изделий, занимает среди подобных технологий только второе место по распространенности. При использовании этого метода возникает проблема экологической безопасности, так как его реализация требует применения сильных химических реагентов для подготовки обрабатываемой поверхности, а сама процедура выполняется в расплавленном цинке.

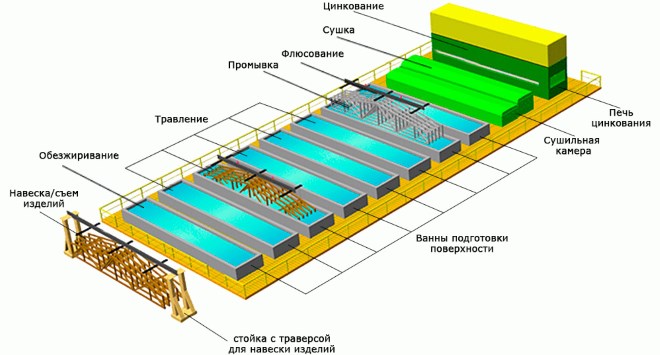

Промышленная линия горячего цинкования

В процессе оцинкования стали с использованием горячего метода выделяются два этапа:

В свою очередь подготовка обрабатываемой поверхности также выполняется в несколько этапов:

Погружение опор в ванну с горячим цинком

После того как изделие прошло все этапы предварительной подготовки и полностью просохло, его помещают в специальную ванну, наполненную расплавленным цинком. В результате на поверхности стального изделия формируется тонкий слой, состоящий из железа и цинка (Fe-Zn), который и обеспечивает надежную защиту от коррозии. После извлечения из ванны изделие обдувают сжатым воздухом, за счет чего обеспечивается не только его просушка, но и удаление с обработанной поверхности лишнего цинка. Большим недостатком данного метода цинкования металла является то, что размеры изделий, которые могут быть ему подвергнуты, ограничены габаритами ванны с расплавленным цинком. Между тем на крупных производственных предприятиях процесс оцинкования стали – строительных лесов, мачт освещения, опор ЛЭП (линий электропередачи) – осуществляется именно таким способом.

Поскольку данный метод связан с большими трудозатратами и необходимостью применения сложного технологического оборудования, для цинкования металла в домашних условиях он не применяется.

Холодное цинкование

Широкая популярность, которую метод холодного цинкования стали приобрел в последние годы, объясняется рядом причин. Самая главная из них состоит в том, что при своей высокой технологичности и простоте реализации такой метод цинкования позволяет создавать на поверхности металла слой, отличающийся высокими защитными свойствами. Немаловажным является и то, что при этом не требуется оборудование для цинкования металла, поэтому такую оцинковку можно выполнить своими руками даже в домашних условиях.

Суть технологии холодного цинкования заключается в том, что на поверхность обрабатываемого изделия наносится специальная цинкосодержащая смесь, в качестве которой может быть использован цинконол или любой другой состав. Наносить цинконол или другую смесь можно при помощи обычной кисточки или валика. В тех случаях, когда покрыть такой смесью необходимо изделия сложной конфигурации или труднодоступные места, для ее нанесения можно использовать краскопульт. Цинконол и другие составы, используемые для выполнения холодного цинкования, позволяют получить на поверхности металла защитный слой, содержащий 89–93% цинка.

Схема холодного цинкования

Оцинковка металла с помощью холодного метода является безальтернативной в тех случаях, когда требуется обеспечить защиту от коррозии конструкциям, которые не могут быть покрыты слоем цинка по другим технологиям. К таким конструкциям, в частности, относятся уже смонтированные трубы, опоры линий электропередач, элементы железнодорожных путей, а также другие металлические элементы, которые находятся в смонтированном (стационарном) состоянии.

Цинконол и другие составы для выполнения холодного цинкования широко используются и при ремонтных работах, когда необходимо восстановить поврежденный цинковый слой на металлическом изделии или конструкции. В частности, при помощи данного метода может быть выполнена восстановительная оцинковка кузова автомобиля (более того, использовать цинконол и другие смеси можно и для начального, полного цинкования кузова своими руками).

Составы для холодного цинкования представляют собой полимерные растворы с добавлением высокодисперсионного цинкового порошка

Выполнять холодное цинкование изделий из стали можно в достаточно широком температурном интервале, при этом сформированное покрытие отличается не только высокими защитными свойствами, но и хорошей эластичностью, устойчивостью к механическим повреждениям и температурным расширениям.

Если говорить о недостатках метода холодного цинкования, то к ним можно отнести недостаточно высокую устойчивость сформированного покрытия к механическим воздействиям, а также необходимость в строгом соблюдении техники безопасности при осуществлении такой процедуры, требующей использования органических растворителей.

Гальванический метод

Гальваническое цинкование, при выполнении которого на поверхность обрабатываемого изделия оказывается электрохимическое воздействие, позволяет получать покрытия, не только отличающиеся высокой точностью по толщине, но и обладающие исключительной гладкостью. Такое электрохимическое цинкование обеспечивает формирование на поверхности металла защитного слоя, толщина которого находится в интервале 20–30 мкм.

Гальваническое цинкование позволяет регулировать толщину формируемого защитного слоя, при этом он отличается равномерностью и высокой декоративностью. За счет того, что при выполнении гальванической оцинковки металл и цинк, который наносится на его поверхность, соединяются на молекулярном уровне, готовое покрытие отличается исключительно высокой адгезией с основным металлом. Между тем на степень адгезии оказывает влияние наличие на поверхности обрабатываемого изделия жировых и окисных пленок, удалить которые полностью (особенно в условиях массового производства) практически невозможно.

Гальваническая линия цинкования включает в себя полный комплекс обработки (от подготовки до закрепления)

Гальваническое цинкование выполняют следующим образом. Обрабатываемая конструкция и цинковые пластины помещаются в электролитический раствор, а затем подключаются к положительному и отрицательному контактам источника электрического тока. За счет сформированной таким образом разности электрических потенциалов пластины начинают растворяться в электролите, и молекулы цинка устремляются к поверхности обрабатываемого изделия, оседая на ней и формируя однородный защитный слой.

Большим преимуществом, которым гальваническое цинкование отличается от других технологий, является то, что оно позволяет сформировать на поверхности изделия защитный слой, отличающийся исключительными декоративными характеристиками. Гальваник при этом может регулировать толщину такого слоя.

К наиболее значимому недостатку данного метода можно отнести его достаточно высокую себестоимость, которая складывается не только из стоимости цинковых пластин и электролита. Например, использованный электролит, который содержит достаточно большое количество опасных отходов, необходимо тщательно очищать перед отправкой в канализацию, что также серьезно отражается на себестоимости метода.

Термодиффузионное цинкование

Термодиффузионная технология цинкования металла (ТДЦ), которую часто называют шерардизацией, была разработана еще в 20-х годах прошлого столетия, но долгое время применялась недостаточно активно. С конца прошлого века оцинковывание металла по данной технологии вновь обрело популярность.

Суть данного метода покрытия металлического изделия цинком заключается в том, что обрабатываемую деталь вместе с цинкосодержащей сухой смесью помещают в герметичный контейнер, в котором создается высокая температура – порядка 2600°. Под воздействием такой высокой температуры атомы цинка переходят в газообразное состояние, что значительно облегчает их диффузионное проникновение в поверхностный слой обрабатываемого изделия. Используют такую технологию цинкования преимущественно в тех случаях, когда на поверхности обрабатываемого металла необходимо сформировать защитный слой, толщина которого превышает 15 мкм.

Установка для термодиффузионного цинкования

Термодиффузионное покрытие изделий из металла цинком, подготовка к которому выполняется так же, как и при горячем цинковании, отличается рядом преимуществ, к которым следует отнести:

Так выглядят изделия, покрытые цинком по методу ТДЦ

Есть у данного метода покрытия металлических изделий цинком и свои недостатки, к которым следует отнести:

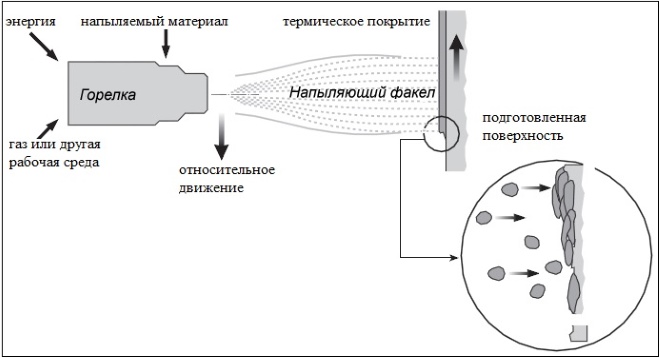

Газотермическое напыление цинка

Чтобы покрыть слоем цинка металлический лист или объемную деталь, можно использовать газотермический метод цинкования. Суть такого метода заключается в том, что цинк, присутствующий изначально в составе сухой смеси или проволоки, напыляется на поверхность обрабатываемого изделия в составе газовой среды. Использовать такую технологию оптимально в тех ситуациях, когда цинковый слой надо нанести на крупногабаритные изделия, которые нельзя подвергнуть обработке другими способами.

Принцип газо-термического цинкования

Покрытие металлического изделия цинком при использовании такого метода происходит следующим образом. Частички расплавленного металла, ударяясь об обрабатываемую поверхность, формируют тонкий слой, напоминающий по своей структуре чешую. Такое покрытие, которое характеризуется наличием большого количества пор, дополняется нанесением лакокрасочных материалов. Созданный в результате такого комбинирования слой обладает защитными свойствами, позволяющими металлическому изделию, на которое он нанесен, длительное время успешно эксплуатироваться в достаточно агрессивных средах (высокая влажность, постоянное воздействие морской и пресной воды и др.).

Параметры цинковых покрытий, наносимых всеми вышеперечисленными способами, регламентирует соответствующий ГОСТ, на который и следует ориентироваться специалистам.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов. Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия. Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие. Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения. Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

7 методов цинкования металла

Оцинковка или цинкование металла – процесс покрытия поверхности слоем химического элемента цинк, который по химической классификации является переходным металлом. Цель оцинковки – защита внешней поверхности металлических изделий от коррозии.

Принцип работы цинкования

Способ защиты от ржавчины имеет в качестве основы химический процесс окисления. Большинство металлов на воздухе вступают в реакцию с кислородом, в результате поверхность покрывается пленкой, которая начинает играть защитную роль. Исключением из этого ряда выступает железо и его сплавы, они образую пленку рыхлого состава, которая не защищает, а, наоборот, способствует дальнейшему окислению материала и его разрушению. Для того, чтобы защитить сталь и другие металлические материалы на основе железа используется цинк. Он образует с Fe гальваническую пару, и в силу большей активности первым начинает окисляться, образуя пленку, которая служит защитой поверхности.

Толщина пленки получается разной в зависимости от технологии, может быть тонкой — от 6 мкм или плотной – до 1,5 мм.

Области применения оцинкованных конструкций

Метод применим для конструкций, которые эксплуатируются в разных условиях

Производственные процессы цинкования

Может применяться способ фосфатирования, который, в дополнение к основному методу, привносит дополнительную защиту поверхностям металлических предметов и деталей. Чаще всего используется для цветных металлов.

Широкое применение цинкования связано с устойчивостью покрытия к агрессивным средам, перепадам температур, высокими антикоррозионными свойствами.

Гальваническое цинкование

Гальванотехника – это электрохимический метод покрытия металлических конструкций цинком. Он проводится в больших емкостях, с цинксодержащим электролитом. Комплексность этого метода заключается в воздействии на металл сразу двух процессов: электрического физического воздействия и химического способа.

В гальваническом способе происходит активный процесс адгезии элементов металлического материала и цинка. Адгезия предполагает сцепление на межмолекулярном уровне разнородных веществ.

Технология электрогальванического производства

Металлические изделия, конструкции или детали погружаются в электролитические ванны, снабженные анодом – пластиной из цинка, с которой с помощью электролита – сернокислого и хлористого цинка анионы этого металла переходят на поверхность, покрывая ее равномерным слоем.

На процесс гальваноцинкования влияют состав электролита и температура, поддерживаемая в ёмкостях. В раствор добавляют окрашивающие добавки и блескообразующие компоненты. Это делается для придания предметам декоративного вида.

До проведения работ необходимо провести подготовку металлоизделий: очистку и обезжиривание поверхностей, флюсование – нанесение пленки для предотвращения окисления.

Характеристики гальванопокрытий из цинка: поверхность выделяется такими свойствами, как пластичность, непрерывность на деталях, которые должны работать в условиях циклической деформации. Например, пружины из стали.

Горячее цинкование металлоконструкций

Метод горячей оцинковки применяется обычно для черных металлов, прежде всего, стали. Это наиболее распространенный способ покрытия поверхностей цинковой пленкой.

Технология сводится к опусканию деталей или конструкций в ванну с расплавленным цинком. Температура поддерживается в пределе 460 гр. С. Процесс проходит под воздействием кислорода из атмосферы, он вступает в реакцию с металлом для образования ZnO – оксида цинка, который соединяется с углекислым газом CO2. В итоге формируется карбонат цинка — ZnCO3. У него характерный матовый оттенок серого цвета.

Перед опусканием в ванну необходим этап очистки, обезжиривания и травления поверхности деталей

После пребывания в ванне изделия подвергаются центрифугированию для удаления излишков металла. Для удаления наплывов резьбовые участки на больших деталях протачивают, мелкие, такие как крепеж, не подвергаются такой обработке.

В результате изделия с повышенным сроком эксплуатации, устойчивые к агрессивной среде, не требуют дополнительного покрытия красочным слоем.

К отрицательным характеристикам можно отнести неравномерность поверхности при большом расходе цинка, а размеры изделий ограничиваются габаритами емкости. Производство относится к вредным. Дальнейшая обработка становится боле сложной, детали плохо соединяются сварным методом.

Особенности процесса горячей оцинковки

В сравнении с гальваническим методов горячее цинкования — более дорогой метод, но и более эффективный.

Холодное цинкование металла

Метод заключается в нанесении на поверхность цинкнаполненных красок, композиций и грунтов. Покрывается не вся поверхность изделия, а предназначенные для этого участки.

Применяется широко для обработки отдельных конструкций и больших площадей.

Положительные стороны холодной оцинковки

Состав для холодной оцинковки содержит высокодисперсионный порошок цинка – до 95%. Перед проведением работ необходимо провести подготовку поверхности и четко соблюдать технологические требования работы.

В производственном процессе необходимый этап – контроль качества на предмет отсутствия дефектов слоя цинка. По окончании процесса покрытым изделиям дают «отдохнуть» несколько суток для закрепления слоя.

Получаемое покрытие отличается водостойкостью, электропроводностью, пожаробезопасностью.

Термодиффузионный способ цинкования

Диффузный метод получил название «шерардизация» по имени изобретателя – специалиста из Великобритании Sherard’a.

Термодиффузное покрытие относится к анодным, покрывая черные металлы плотной пленкой цинка. Название связано с процессом диффузии металлов, цинка и железа. Он проходит в пассивационных растворах, которые необходимы для обеспечения защиты от воздействия атмосферного кислорода.

Термодиффузия покрытия похожа на гальванический способ, но превосходит его по характеристикам антикоррозийности.

Изделия, обработанные термодиффузией, отличаются однородным покрытием поверхности от 30 до 80 мкм. На небольших площадях деталей при условии точного производства можно достигать толщины от 5 до 150 мкм. Когда обрабатываются конструкции со сложными поверхностями, разброс толщины покрытия получается большим – до 80 мкм.

Технология заключается в насыщении цинком площади деталей и конструкций в порошковой среде.

Цинкосодержащий мелкодисперсионный порошок разбавляется абсорбентами типа древесного угля. Поддерживается температура 400-500 гр. С. Температурный режим – разный для различного типа изделий, характеристик стали, которые зафиксированы в её марке, требований производства.

Закрытый герметично контейнер, в котором происходит обогащение поверхностей цинком, – обязательное условие технологии. После основного процесса проводится финишная обработка изделий, которые будут использоваться в условиях высокой влажности, морской или другой соленой воды, в периодах конденсации и высыхания.

Особенности термодиффузионных покрытий

Шоопировние

Под шоопированием металлов понимается металлизирование, или обработка методом напыления. Для работы используется специальный аппарат, который иногда именуют пистолетом. Под давлением сжатого воздуха на поверхность распыляется расплавленный цинк. Метод обязан своим названием изобретателю Г. Шоопу.

Способ металлизации применим для крупных конструкций, а также для восстановления изношенных деталей из стали различных марок. Нанесенный шоопированием слой цинка формирует устойчивую пленку, которая выступает грунтом, грунтовкой под нанесение лакокрасочного слоя.

Газодинамическое цинкование

Газодинамический способ — оцинковка при помощи кинетики мелкодисперсного металла в струе газа, осуществляемую сверхзвуковым потоком.

В роли исходного материала выступает цинковый порошок с керамическими или металлическими частицами. Он разгоняется струей газа из сопла высокой температуры и приваривается к поверхности, на которую направлен поток. Дополнительный материал – металлический и керамический – повышает плотность и снижает пористость поверхности.

Аппаратура для газодинамического метода – портативный нагреватель для сжатого воздуха, к которому комплектуется сверхзвуковое сопло. Это такой своеобразный пульверизатор. Газ при t 500-600 гр. С затягивает порошок и направляет его на поверхность.

Преимущества метода

Комбинированные – дуплексные способы обработки

Дуплексные покрытия предполагают комбинацию цинкового материала с полимерным или красочным.

Сочетание электрохимического эффекта защиты цинком с гидроизолирующим воздействием лакокрасочного слоя создает двойной защитный эффект.

Характеристики дуплекс-систем

Цинкование металла своими руками

Методы цинкования в своем большинстве — это производственные способы, требующие промышленного оборудования и специальной обработки металла.

Некоторые из них доступны умельцам в мастерских. Чаще всего говорят о «гаражном цинковании, поскольку именно они нуждаются в восстановлении деталей и узлов автомобилей.

Наиболее доступный метод – холодная оцинковка.

Существует возможность гальванической обработки деталей. Она позволяет формировать на поверхности изделий узоры и декоративные элементы.

Гальваническое цинкование своими руками

Для работы с таким методом необходим электролит. Это может быть хлорид цинка (ZnCl), соляная кислота (HCl), Сульфат цинка (ZnSo4). Составы требуют максимума осторожности, химические компоненты имеют тенденцию взрываться или вступать в непредвиденные реакции.

Цинковый состав предполагает добычу цинка из солевых батареек, металлических оцинкованных предметов, предохранителях советского производства, или покупку на авто- или радиорынке.

Холодное цинкование своими руками

Ряд препаратов для холодного цинкования продается в соответствующих магазинах.

Часть из них устойчива к нефтепродуктам, растворителям, агрессивным средам.

Некоторые варианты специально «заточены» на защиту автодеталей от коррозии, другие направлены на повышение защиты легированной стали.

При выборе обращают внимание на диапазон температур и прочностные свойства.