цинк в алюминиевых сплавах на что влияет

Цинк в алюминиевых сплавах на что влияет

Широкое применение алюминия в промышленности, прежде всего, связано с его большими природными запасами, а также совокупностью химических, физических и механических характеристик.

Алюминий по содержанию в земной коре (

Физико-механические свойства металлов

| Металл | Al | Mg | Ti | Cu | Fe |

| Tпл, С o | 660 | 651 | 1800 | 1083 | 1535 |

| E, МПа | 71000 | 42000 | 105000 | 110000 | 215000 |

, г/см 3 , г/см 3 | 2.7 | 1.74 | 4.5 | 8.9 | 7.8 |

, МПа , МПа | 80 | 120 | 650 | 240 | 210 |

/ / | 2.9 | 6.9 | 14.5 | 2.7 | 2.7 |

Механические свойства алюминиевых сплавов

|

Химические элементы, рассмотренные при исследовании свариваемости алюминия и его сплавов, делятся на три группы:

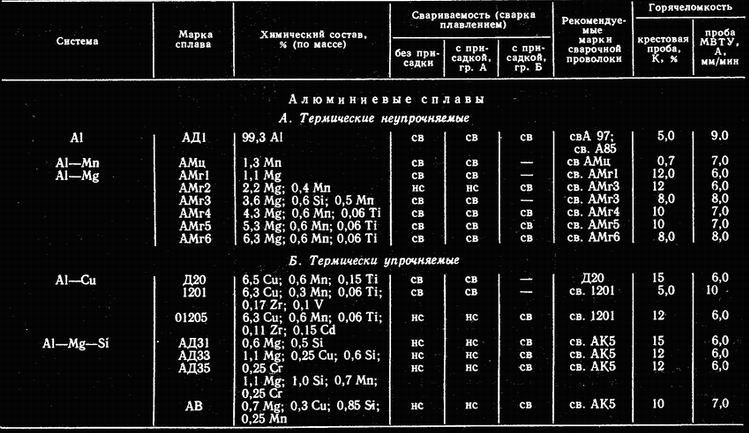

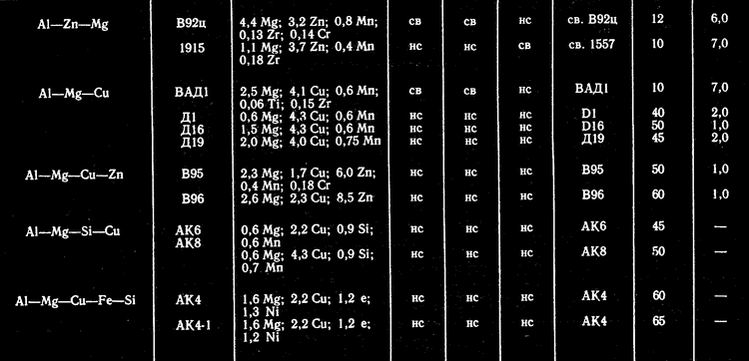

Алюминиевые системы

Алюминий совместно с легирующими элементами образует различные системы, содержащие от двух до пяти компонентов. Системы обладают различными механическими, коррозионными, технологическими свойствами, различными структурами и каждая система состоит из нескольких сплавов. Ниже представлены системы алюминия, входящие в них сплавы, их химический состав, свариваемость и свойства.

|

Система Al-Mg (магналий) является одной из самых перспективных при разработке свариваемых сплавов. Сплавы этой системы (Mg

Особую роль в промышленности играют термически упрочняемые сплавы системы Al-Cu (дуралюмин). Наряду со сравнительно высокими значениями прочностных характеристик эти сплавы обладают хорошей пластичностью, в том числе высокой технологической пластичностью.

Системе Al-Cu присуща хорошая работоспособность при низких температурах. С понижением температуры одновременно растут прочностные характеристики и пластичность. Сплавы хорошо свариваются в сочетании с высокой работоспособностью сварных соединений при низких температурах.

По сравнению со сплавами других систем сплавы Al-Cu мало чувствительны к концентраторам напряжения. Вместе с тем данные сплавы успешно работают в интервале температур до +2500 o С.

К недостаткам сплавов Al-Cu следует отнести их низкую общую коррозионную стойкость. Хотя после термической обработки (закалка +искусственное старение) они имеют удовлетворительную коррозионную стойкость под напряжением. В связи с этим требуется надежная защита конструкции от климатических воздействий и воздействий агрессивной среды. В настоящее время разработана и с успехом применяется система коррозионной защиты. Для защиты листового дуралюминия от коррозии его поверхность плакируют чистым алюминием.

Для машиностроения сплавы этой группы приобретают особую важность. Они необходимы при изготовлении емкостей для жидкого кислорода и водорода. Наибольшее применение нашли в авиастроении для изготовления некоторых деталей турбореактивных двигателей.

Кремний вводят в алюминиевые сплавы в виде специальной добавки или он присутствует как примесь.

Присадка кремния в алюминий позволила создать группу литейных бинарных сплавов типа силумин (эвтектического состава), которым присущи хорошие литейные свойства: высокая жидкотекучесть и герметичность при повышенной коррозионной стойкости.

Горячеломкость. Малолегированные сплавы Al-Si (1…2% Si) при сварке обладают высокой сопротивляемостью к образованию кристаллизационных трещин. С увеличением содержания кремния (от 0,4 до 2%) значение коэффициента трещинообразования (К) достигает 2…3%.

Механические свойства. Из-за отсутствия упрочняющих фаз сплавы Al-Si инертны к термической обработке.

Введение кремния в алюминий до 2,0% повышает его прочностные характеристики и снижает его пластичность.

Коррозионная стойкость. Сплавы Al-Si и их сварные соединения имеют высокую коррозионную стойкость. Кремний не ухудшает коррозионную стойкость алюминия и его сплавов. По коррозионной стойкости занимают промежуточное положение между дуралюминами и магналиями.

С повышением содержания кремния в сплавах до 2% при испытании сварных образцов отмечена их высокая коррозионная стойкость.

Нашли свое основное применение в:

автомобилестроении и строительстве сельскохозяйственных машин для изготовления картеров, деталей колес, корпусов и деталей приборов.

Двойные сплавы Al-Zn при малых добавках Zn (

Литой металл шва при всех содержания магния имеет очень мелкозернистую структуру, тонкое разветвленное дендритное строение. В структуре сплавов данной подгруппы имеются кристаллы избыточного кремния, особенно, это четко проявляется в структуре сплава с 0,4% Mg и 2,0% Si.

С увеличением содержания магния в сплаве ветки дендрита становятся мельче. Наибольшее измельчение наблюдается при 1% Mg. Увеличение Mg до 1,4% не уменьшает размера зерна, а увеличивает количество фазы Mg2Si.

Угол загиба изменяется от 160 (у бинарных сплавов Al-Si и Al-Mg) до 30…60 о у сплавов за квазибинарным разрезом в трехфазной области a +Mg2Si-Si.

Коррозионная стойкость. Наибольшей коррозионной стойкостью в системе Al-Mg-Si обладают сплавы, расположенные в области a-твердого раствора и на квазибинарном разрезе. Невысокая коррозионная стойкость у сплавов, находящихся в трехфазной области

При разработке свариваемых алюминиевых сплавов представляет теоретический и практический интерес система Al – Zn – Mg.

В данной системе группа термически упрочняемых сплавов способна стариться при комнатной и повышенных температурах [2]. Это значит, что сварные соединения с течением некоторого времени могут повышать свои прочностные характеристики, приближаясь к свойствам основного материала (без дополнительного искусственного старения).

Некоторые сплавы этой группы, несмотря на высокую прочность после термообработки (больше, чем у дюралюминия), до последнего времени не находили применения в промышленности, поскольку высоколегированные сплавы Al – Zn – Mg чрезвычайно склонны к коррозии под напряжением, а низколегированные не имели, существенных преимуществ по прочности по сравнению с высоколегированными не упрочняемыми термической обработкой сплавами типа магналий.

Характерный для сплавов Al – Zn – Mg вид разрушения – коррозионное растрескивание под напряжением – не уменьшил интерес к этой системе. Поиск оптимального химического состава сплавов Al – Zn – Mg продолжается.

Структура. Структура основного материала мелкозернистая с расположением избыточных фаз по границам зерен твердого раствора и внутри их. Структура сварных соединений рассматривалась по подгруппам. В первую подгруппу входили сплавы, содержащие 1,5 % Mg (во всех сплавах) и различное содержание цинка: 1,5; 2,5 и 4,5 %; во вторую подгруппу – сплавы с 5,5 % Mg при изменении цинка от 1,5 до 4,5 %.

Горячеломкость. Сплавы Al – Zn – Mg обладают значительной склонностью к образованию кристаллизационных трещин, коэффициент трещинообразования в исследуемой области сплавов изменяется от 20 до 80 %.

Повышенной горячеломкостью обладают сплавы, у которых (Mg + Zn) > 7 %. Стабильные и удовлетворительные результаты горячеломкости получены при сварке сплавов, находящихся в области

Механические свойства. Уменьшение содержания магния и цинка приводит к росту прочности и снижению пластичности сварных соединений. Максимальная прочность в естественно состаренном состоянии сплавов Al – Zn – Mg достигаются при суммарном содержании магния и цинка около 9 % (400 МПа), т.е. у сплавов, лежащих в фазовой области

Пластичность сварного соединений ниже пластичности основного металла и находится в прямой зависимости от содержания в сплаве магния и цинка.

Пластичность основного металла остается неизменно высокой (

160 о ) у целой серии сплавов, находящихся в области a–твердого раствора с содержанием Zn и Mg не более 1,5 и 3,0 % соответственно.

Коррозионная стойкость. Коррозионная стойкость сплавов зависит от суммарного содержания в них Zn и Mg и отношения между ними. Влияет на коррозионную стойкость сварного соединения под напряжением содержание Zn в сплаве и последующая термическая обработка.

Цинк и его сплавы: химический состав, физические свойства, применение

Цинк — хрупкий голубовато-белый металл. В природе без примесей не встречается. В 1738 году Уильям Чемпион добыл чистые пары цинка с помощью конденсации. В периодической системе Менделеева находится под номером 30 и обозначается символом Zn.

Свойства цинка

Химические свойства цинка

Цинк — активный металл. При комнатной температуре тускнеет и покрывается слоем оксида цинка.

Физические свойства цинка

Цинк — твердый металл, но становится пластичным при 100–150 °C. При температуре выше 210 °С может деформироваться. Температура плавления — очень низкая для металлов. Несмотря на это, цинк имеет хорошую электропроводность.

Подробный химический состав цинка различных марок указан в таблице ниже.

| Обозначение марок | Цинк, не менее | Примесь, не более | |||||||

| свинец | кадмий | железо | медь | олово | мышьяк | алюминий | всего | ||

| ЦВ00 | 99,997 | 0,00001 | 0,002 | 0,00001 | 0,00001 | 0,00001 | 0,0005 | 0,00001 | 0,003 |

| ЦВ0 | 99,995 | 0,003 | 0,002 | 0,002 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,005 |

| ЦВ | 99,99 | 0,005* | 0,002 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,01 |

| Ц0А | 99,98 | 0,01 | 0,003 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,02 |

| Ц0 | 99,975 | 0,013 | 0,004 | 0,005 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,025 |

| Ц1 | 99,95 | 0,02 | 0,01 | 0,01 | 0,002 | 0,001 | 0,0005 | 0,005 | 0,05 |

| Ц2 | 98,7 | 1,0 | 0,2 | 0,05 | 0,005 | 0,002 | 0,01 | 0,010** | 1,3 |

| Ц3 | 97,5 | 2,0 | 0,2 | 0,1 | 0,05 | 0,005 | 0,01 | — | 2,5 |

| * В цинке, применяемом для производства сплава марки ЦАМ4-1о, массовая доля свинца должна быть не более 0,004%. ** В цинке, применяемом для проката, массовая доля алюминия должна быть не более 0,005%. | |||||||||

Содержание примесей в цинке зависит от способа производства и качества сырья.

В России основной процент цинка получают гидрометаллургическим способом — металл восстанавливают из солей в растворах. Такой способ позволяет получить наиболее чистый металл. Но часть цинка обрабатывают при высоких температурах. Такой метод называют пирометаллургическим.

Свинец — особая примесь в цинке, так как основная его часть оседает из-за нерастворимых анодов, содержащихся в металле. Катодный цинк, помимо всех указанных примесей, состоит из хлора и фтора.

Как примеси изменяют свойства цинка

Производители ограничивают содержание кадмия, олова и свинца в литейных сплавах цинка, чтобы подавить межкристаллитную коррозию.

Олово — вредная примесь. Металл не растворяется и выделяется из расплава — способствует ломкости цинковых отливок. Кадмий напротив — растворяется в цинке и снижает его пластичность в горячем состоянии. Свинец увеличивает растворимость металла в кислотной среде.

Железо повышает твердость цинка, но снижает его прочность. Вместе с тем оно усложняет процесс заполнения форм при литье.

Медь увеличивает твердость цинка, но уменьшает его пластичность и стойкость при коррозии. Содержание меди также мешает рекристаллизации цинка.

Наиболее вредная примесь — мышьяк. Даже при небольшом ее количестве металл становится хрупким и менее пластичным.

Чтобы избежать растрескивания кромок при горячей прокатке цинка, содержание сурьмы не должна быть выше 0,01%. В горячем состоянии она увеличивает твердость цинка, лишая его хорошей пластичности.

Сплавы цинка

Сплавы на цинковой основе с добавлением меди, магния и алюминия имеют низкую температуру плавления и обладают хорошей текучестью. Они легко поддаются обработке, свариванию и паянию.

Латунь

Различают латуни двухкомпонентные и многокомпонентные.

Двухкомпонентная латунь — сплав цинка с высоким содержанием меди. Существует желтая латунь с медью в количестве 67%, золотистая медь или томпак — 75%, и зеленая — 60%. Такие сплавы могут деформироваться при температуре 300 °C.

Многокомпонентные латуни, помимо 2-х основных металлов, состоят из других добавок: никеля, железа, свинца или марганца. Каждый из элементов влияет на свойства сплава.

ЦАМ — семейство цинковых сплавов. В их состав входят магний, алюминий и медь. Такие сплавы цинка используются в литейном производстве. В них содержится алюминий в количестве 4%.

Основная область применения сплавов ЦАМ — литье цинка под давлением. Сплавы этого семейства обладают низкой температурой плавления и хорошими литейными свойствами. Их высокопрочность позволяет производить прочные и сложные детали.

Вирениум

Сплав состоит из цинка (24,5%), меди (70%), никеля (5,5%).

Производств цинка

Добыча металла

Цинк как самородный металл в природе не встречается. Добывается из полиметаллических руд, содержащих 1–4% металла в виде сульфида, а также меди, свинца, золота, серебра, висмута и кадмия. Руды обогащаются селективной флотацией и получаются цинковые концентраты (50–60% Zn).

Концентраты цинка обжигают в печах. Сульфид цинка переводится в оксид ZnO. При этом выделяется сернистый газ SO2, который используется в производстве серной кислоты.

Получение металла

Существуют два способа получения чистого цинка из оксида ZnO.

Самый древний метод — дистилляционный. Обожженный концентрированный состав подвергают термообработке, чтобы придать ему зернистость и газопроницаемость.

Затем концентрат восстанавливают коксом или углем при температуре 1200–1300 °C. В процессе образуются пары металла, которые конденсируют и разливают в изложницы. Жидкий металл отстаивают от железа и свинца при температуре 500 °C. Так достигается цинк чистотой 98,7%.

Иногда используется сложная и дорогая обработка цинка ректификацией — разделением смесей за счет обмена теплом между паром и жидкостью. Такая чистка позволяет получить металл чистотой 99,995% и извлечь кадмий.

Второй метод производства цинка — электролитический. Обожженный концентрат обрабатывается серной кислотой. Готовый сульфатный раствор очищается от примесей, после чего подвергается электролизу в свинцовых ваннах. Цинк дает осадок на алюминиевых катодах. Полученный металл удаляют с ванн и плавят в индукционных печах. После этого получается электролитный цинк чистотой 99,95%.

Литье металла

Горячий цинк — жидкий и текучий металл. Благодаря таким свойствам он легко заполняется в литейные формы.

Примеси влияют на величину натяжения поверхности цинка. Технологические свойства металла можно улучшить, добавив небольшое количество лития, магния, олова, кальция, свинца или висмута.

Чем выше температура перегрева цинка, тем лучше он заполняет формы. При литье металла в чугунные изложницы его объем уменьшается на 1,6%. Это затрудняет получение крупных и длинных цинковых отливок.

Применение цинка

Для защиты металлов от коррозии

Чистый цинк используется для защиты металлов от коррозии. Основу покрывают тонкой пленкой. Этот процесс называется металлизацией.

В автомобильной отрасли

Сплавы на цинковой основе используют для оформления декора автомобильного салона, в производстве ручек дверей, замков, зеркал и корпусов стеклоочистителей.

В автомобильные покрышки добавляют окись цинка, которая повышает качество резины.

В батарейках, аккумуляторах и других химических источниках тока цинк используется как материал для отрицательного электрода. В производстве электромобилей применяются цинк-воздушные аккумуляторы, которые обладают высокой удельной энергоемкостью.

В производстве ювелирных украшений

Ювелиры добавляют цинк в сплавы на основе золота. В итоге они легко поддаются ковке и становятся пластичными — прочно соединяют мелкие детали изделия между собой.

Металл также осветляет ювелирные изделия, поэтому его часто используют в изготовлении белого золота.

В медицине

Окись цинка применяется в медицине как антисептическое средство. Окись добавляют в мази и другие составы для заживления ран.

Благодаря своим свойствам, цинк широко применяется в различных областях промышленности. Металл пользуется спросом из-за относительно низкой цены и хороших физических свойств.

Сравнение алюминия и цинка: как отличить 2 металла

Металлы и сплавы так тесно вошли в нашу жизнь, что порой мы даже не задумываемся о них. Еще в 4-3 тысячелетиях до нашей эры произошло первое знакомство человека с самородками. С тех пор прошло много времени, и с каждым годом обработка металла только совершенствовалась.

Большую роль в этом сыграл такой металл, как цинк. Сплавы на его основе используются во многих отраслях. В данной статье мы рассмотрим цинковые сплавы и их роль в нашей жизни.

Переходный металл

Известно, что цинк – это голубовато-белый хрупкий переходный металл. Его добывают из полуметаллических руд. Процесс получения чистого цинка достаточно сложный и трудоемкий. В первую очередь руду, содержащую от 1-4% цинка, обогащают селективной флотацией. Благодаря этому процессу получают концентраты (55% Zn). Далее необходимо получить оксид цинка. Для этого в печах в кипящем слое обжигают полученные концентраты. Только из оксида цинка можно получить этот металл в чистом виде, и для этого существует два способа.

Физические свойства

Цинк обладает слабыми механическими свойствами, при нормальной температуре легко ломается и крошится, но при температуре 100 C о-150 C о становится довольно тягучим и легко поддается деформации: куется, раскатывается в листы. Простая вода для металла безопасна, а кислоты и щелочи легко разъедают. Из-за этого цинк в чистом виде для изготовления деталей не применяют, только сплавы.

Получение цинка

Первый – электролитический, основывается на обработке оксида цинка серной кислотой. В результате этой реакции образовывается сульфатный раствор, который очищают от примесей и подвергают электролизу. На алюминиевых катодах осаживается цинк, который затем плавят в индукционных печах. Чистота цинка, полученного таким образом, составляет около 99,95%.

Второй способ, наиболее давний – дистилляционный. Концентраты нагревают до очень высокой температуры (около 1000°С), выделяются пары цинка, которые путем конденсации оседают на глиняных сосудах. Но этот способ не дает такой чистоты, как первый. В полученных парах содержится около 3% различных примесей, включая такой ценный элемент, как кадмий. Поэтому дальше Zn очищают ликвацией. При температуре 500°С его отстаивают некоторое время и получают чистоту 98%. Для дальнейшего изготовления сплавов этого достаточно, ведь потом цинк все равно легируют этими же элементами. Если этого недостаточно, применяют ректификацию и получают цинк с чистотой 99,995%. Таким образом, оба способа позволяют получить высокочистый цинк.

Неразлучная пара металлов

Как правило, свинец присутствует в составе цинковых сплавов в качестве примеси. В природе эта неразлучная пара металлов встречается достаточно часто. Но на самом деле, большое содержание свинца в цинковом сплаве ухудшает его физические свойства, создавая склонность к межкристаллитной коррозии, если его содержание превышает 0,007%. Чаще всего свинец и цинк встречаются вместе в оловянных бронзах и латуни.

Если говорить об эвтектике этих двух элементов, то важно заметить, что до температуры 800°С они не смешиваются между собой и представляют две разные жидкости. При быстром охлаждении происходит равномерное распределение Pb в виде округлых включений по границам зерен. Сплав цинк-свинец используется для изготовления типографского клише благодаря тому, что он очень быстро растворяется в кислоте. Чаще всего примеси свинца удаляют из цинка при помощи дистилляционного способа.

Сплавы на основе меди

Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни.

Бронзы

Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Специальные бронзы часто используют в качестве заменителей оловянных, и некоторые имеют лучшие технологические свойства. Выделяются следующие виды специальных бронз:

Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

При маркировке бронз используются начальные буквы Бр, после которых идут первые буквы названий основных металлов с указанием их содержания в процентах. Например, сплав БрОФ8-0,3 включает 8% олова и 0,3% фосфора.

Латуни

Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.

Сплав меди с цинком

Латунь – это сплав, известный еще до нашей эры. В те времена цинк еще не был открыт, но руда использовалась достаточно широко. Раньше получали латунь, сплавляя смитсонит (цинковую руду) и медь. Только в XVIII веке впервые изготовили этот сплав с использованием металлического цинка.

В наше время существует несколько разновидностей латуни: однофазные и двухфазные. Первые содержат в себе около 35% цинка, а вторые – 50% и 4% свинца. Однофазные латуни очень пластичны, в то время как вторая разновидность характеризуется хрупкостью и твердостью. Рассмотрев диаграмму состояния этих двух элементов, можно сделать вывод, что они образуют ряд фаз электронного вида: β, γ, ε. Интересная разновидность латуни – это томпак. Он содержит всего до 10% цинка и за счет этого отличается очень высокой пластичностью. Томпак с успехом применяется для плакирования стали и получения биметаллов. Раньше его использовали для изготовления монет и имитации золота.

Цинк и сталь

Практически в каждом доме можно встретить оцинкованные вещи: ведра, кастрюли, выварки и пр. Все они надежно защищены от ржавчины именно благодаря цинку. Образно выражаясь, конечно, на сталь наносится напыление этого металла, и по логике вещей речь не идет о сплаве. С другой стороны, зная, как происходит оцинкование, можно утверждать обратное. Дело в том, что цинк плавится при очень низкой температуре (около 400°С), а когда он в жидком состоянии попадает на поверхность стали, то диффундирует в неё.

Атомы обоих веществ очень крепко связываются между собой, образуя железоцинковый сплав. По этой причине можно смело сказать, что Zn не «уложен» на изделие, а «внедрен» в него. Это можно наблюдать в обычной бытовой ситуации. К примеру, на оцинкованном ведре появляется царапина. Начинает ли оно в этом месте ржаветь? Ответ однозначный – нет. Это происходит потому, что при попадании влаги начинают разрушаться соединения цинка, но при этом они образуют некую защиту для стали. Так, в большинстве случаев такие цинковые сплавы предназначены для защиты изделий от коррозии. Конечно, для этих целей можно использовать и другие вещества, такие как хром или никель, но стоимость этих изделий будет в разы больше.

Обработка стали с покрытием Galfan

Формование

Обычно сталь без покрытия и оцинкованную сталь можно подвергать формованию одними и теми же способами без существенного изменения технологических условий. Из-за небольших различий в поверхностных свойствах иногда возникает необходимость внести незначительные изменения, например, в смазку, геометрию инструментов или усилие зажима. К достоинствам металлического покрытия относится его смазывающее действие, которое эффективно проявляет себя при низком и умеренном поверхностном давлении в процессе формования.

Ламинарная микроструктура покрытия Galfan идеально подходит для роликового формования, глубокой вытяжки повышенной сложности, профилирования и гибки. Тончайший интерметаллический соединительный слой покрытия Galfan со сталью проявляет колоссальную стойкость к растрескиванию. Благодаря этим двум свойствам, покрытие Galfan идеально подходит для сложного формования.

Результаты формования стали с металлическим покрытием зависят от таких факторов, как геометрия элементов, марка стали, тип металлического покрытия, толщина, качественные характеристики поверхности и ее защита, а также от инструментов формования.

Сварка

В общем и целом, изделия из стали с металлическим покрытием можно сваривать различными способами, включая контактную, лазерную и дуговую сварку. Когда рекомендации по сварке соблюдаются, механические свойства сварных швов ничем не отличаются от аналогичных показателей стали без покрытия. Сварка изделий из стали с цинково-алюминиевым (ZA) покрытием производится с теми же параметрами, что и сварка оцинкованной (Z) стали. Сокращение толщины покрытия за счет применения цинково-алюминиевого сплава Galfan позволяет уменьшить сварочный ток и продлить срок службы электродов.

Сталь с металлическим покрытием чаще всего обрабатывается такими способами контактной сварки, как, например, точечная сварка, обеспечивающая превосходные результаты. Полезные антикоррозийные свойства покрытия на основе цинка, как правило, локализуются в пределах надлежащим образом выполненной точечной сварки. Из-за пониженного контактного сопротивления стали с металлическим покрытием ее точечная сварка требует чуть повышенного тока и усилия на электродах, по сравнению со сталью без покрытия. Аналогичные образом, сварочный ток немного повышается с увеличением толщины покрытия. Поэтому не рекомендуется сваривать сталь с излишне толстым покрытием, которое снижает пригодность материала к сварке и сокращает срок службы сварочных электродов.

Сталь с металлическим покрытием идеально пригодна и для лазерной сварки, отличающейся узкими (всего несколько мм) швами и малым тепловложением. Применение любого способа сварки плавлением диктует необходимость ограничить до минимума площадь подверженного нагреву участка стального листа с металлическим покрытием, а следовательно, и тепловложение. Подобно поверхности с царапинами, участок с узким сварным швом защищен от катодной коррозии благодаря защитным свойствам покрытия на основе цинка. Тем не менее, после сварки плавлением участки со сварными швами рекомендуется окрашивать или наносить на них иное подходящее защитное покрытие.

Особое внимание необходимо уделить вентиляции на рабочем месте в силу того, что при сварке стали с покрытием на цинковой основе образуются пары, содержащие окись цинка.

Соединение

Все покрытия на основе цинка пригодны для клеевого соединения при условии, что поверхность приспособлена для нанесения связующего вещества (эпоксидного, акрилового или полиуретанового). Одним из преимуществ клеевого соединения является сохранение антикоррозионных свойств покрытия, которое в области соединения остается практически нетронутым. Чтобы обеспечить прочность клеевого соединения, необходимо тщательно очистить поверхность от малейших следов масел и любого загрязнения. Во многих случаях на поверхность, предназначенную для клеевого соединения, рекомендуется наносить тонкое органическое покрытие (TOC). Совместимость поверхности со связующим веществом всегда анализируется в индивидуальном порядке.

Для механического соединения изделий с покрытием Galfan в одинаковой степени пригодны как стержневые (напр., болтовое соединение или клепка), так и бесстержневые способы. Так, например, покрытие Galfan, отличающееся высочайшей пригодностью к формованию, подходит для фальцевания, завальцовки, стержневого или обжимного соединения. С покрытием Galfan можно применять газопламенную и дуговую пайку. При клеевом соединении с покрытием Galfan применяются те же связующие материалы, что и с оцинкованной сталью.

Окраска

Придавая готовой продукции нужный цвет, окраска также повышает защиту от коррозии. Аналогично цинковому (Z) покрытию, покрытие Galfan (ZA) служит хорошей основой для окраски, если подобрать подходящую краску. При этом применяются те же виды краски и способы окраски, что и с оцинкованной (Z) сталью. После прокатки в дрессировочной клети поверхность типа B приобретает те качественные характеристики, которые требуются для окраски.

Чтобы обеспечить прочную адгезию слоя краски, необходимо тщательно очистить поверхность от малейших следов масел и любого загрязнения. Для повышения прочности адгезии слоя краски сталь с покрытием на основе цинка можно подвергнуть фосфатированию или другой подходящей предварительной обработке.

Олово и цинк

Данный сплав не менее популярен, чем другие, уже рассмотренные нами ранее. В 1917-1918-х годах в Болгарии он широко использовался для изготовления специальных сосудов, которые держали теплую жидкость долгое время (аналоги современных термосов). В наше время сплав цинк-олово очень широко используется в радио- и электропромышленности. Это связано с тем, что состав с содержанием Zn 20% очень хорошо паяется, и полировка осадка сохраняется продолжительное время.

Конечно же, как антикоррозионное покрытие данный сплав также может быть использован. По своим характеристикам он очень похож на кадмиевое покрытие, но при этом менее дорогостоящий.

Свойства цинковых сплавов

Конечно же, все составы с этим металлом отличаются между собой его процентным содержанием. В целом цинковые сплавы имеют хорошие литейные и механические свойства. Первое и самое главное – коррозионная стойкость. Больше всего она проявляется в атмосфере сухого чистого воздуха. Возможные проявления коррозии можно заметить в промышленных городах. Это обуславливается наличием в воздухе паров соляной кислоты, хлора и оксидов серы, которые, конденсируясь влагой, затрудняют образование защитной пленки. Медь-олово-цинк – сплав, который характеризуется высокими защитными свойствами. Именно такой состав наименее подвержен коррозии, особенно в условиях промышленной атмосферы. Если говорить о литейных свойствах цинка, то, конечно же, они зависят от легирующих элементов в его сплавах.

Так, например, алюминий делает их структуру однородной, мелкозернистой, облагораживает её, уменьшает отрицательное влияние железа. Еще один важный легирующий элемент – медь. Он увеличивает прочностные характеристики и уменьшает межкристаллическую коррозию. Медно-цинковый сплав обладает высокой ударной вязкостью, но при этом частично теряет свои литейные свойства.

Виды сплавов

В промышленности применяют следующие цинковые сплавы для литья:

Сплав олова и цинка

Сплав меди, цинка и никеля

Сплав меди и цинка

Приведенные сплавы применяют для выполнения литья под давлением. Из них производят отливки сложной формы, при этом толщина стенки может составлять 0,6 мм. Эти же сплавы могут быть использованы для литья в кокиль или песчаные формы. Цинковые литейные сплавы должны отвечать следующему требованию – минимальное количество примесей, а именно в сплавах, должно быть, сведено к минимуму содержания свинца, железа и некоторых других.

Области применения цинка и его сплавов

На самом деле, детали из цинковых сплавов достаточно распространены и в наше время. Несмотря на то что пластик вытесняет металлические изделия, в некоторых случаях без них не обойтись. Например, автомобилестроение – отрасль, в которой не обойтись без цинковых сплавов. Фильтры, отстойники, корпуса карбюраторов и бензонасосов, надколесные кожухи, глушители – всё это и многое другое изготавливается при помощи соединений этого химического элемента.

Благодаря тому что цинковые сплавы имеют хорошие литейные свойства, из них отливают сложные детали различных форм с минимальной толщиной стенок. Строительство – еще одна область, в которой не обойтись без этих сплавов. Цинковый прокат используют для кровельных покрытий, изготовления труб и сточных желобов. Несмотря на то что существует тенденция снижения производства цинковых сплавов, отказаться от их изготовления не представляется возможным из-за относительной дешевизны и механических свойств материала.