хлорволокно ткань что это

Большая Энциклопедия Нефти и Газа

Хлориновая ткань

Хлориновые ткани бельтинг и фильтродиагональ применяют для экипировки фильтров в производстве экстракционной фосфорной кислоты, фосфатов, борной кислоты, фтористых и крем-нефтористых солей и для фильтрации других кислых и агрессивных суспензий. В сернокислотном производстве для фильтрации весьма агрессивной суспензии селенового шлама также применяют хлориновую ткань. [5]

Хлориновые ткани находят применение для изготовления фильтровальных материалов, для пошива спецодежды, лечебного белья, для сальниковых набивок к насосам по перекачке кислот и щелочей. [6]

Хлориновая ткань артикул 2089 имеет более плотное плетение. [8]

Хлориновая ткань отличается высокой стойкостью к действию кислот, щелочей, она не впитывает влаги, не горит, не плесневеет и не гниет. К недостаткам относятся слабая устойчивость к нагреву: ткань 101 может применяться при температуре не выше 60 С. [9]

Хлориновая ткань получается плетением из волокон полихлорвиниловой или перхлорвиниловой смолы и применяется для оклейки внутренних поверхностей химической аппаратуры. Приклеивание к металлической и бетонной поверхностям ткали осуществляется перхлорви-ниловыми лаками. [10]

Хлориновую ткань применяют в качестве армирующего материала при нанесении лакокрасочных и мастичных покрытий. [11]

Хлориновую ткань иногда принимают за поливинилхлоридную, хотя это разные материалы. [12]

Хлориновую ткань применяют в качестве армирующего материала при нанесении лакокрасочных и мастичных по крытий. [13]

Хлорволокно ткань что это

Химические волокна. Общие наименования

Textiles. Man-made fibres. Generic names

Дата введения 2016-07-01

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 412 «Текстиль», Открытым акционерным обществом «Всероссийский научно-исследовательский институт сертификации» (ОАО «ВНИИС») на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 18 июня 2015 г. N 47-2015)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономразвития Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 мая 2016 г. N 286-ст межгосударственный стандарт ГОСТ ISO 2076-2015 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2016 г.

Перевод с английского языка (en).

1 Область применения

В настоящем стандарте приведены общие наименования, используемые для обозначения образованных на базе основного полимера различных видов химических волокон, включая также характеризующие их отличительные признаки, которые производят в настоящее время в промышленном масштабе для изготовления текстильных материалов и других целей. Термин «man-made fibres» (химические волокна), который иногда называют «manufactured fibres» (изготовленные волокна), принят для волокон, получаемых в результате производственного процесса, в отличие от волокнистых материалов, встречающихся в природе.

В настоящем стандарте также представлены в качестве рекомендаций правила образования общего наименования (см. приложение A).

В приложениях представлены описания структур волокон в тех случаях, когда они изготовлены из нескольких составляющих (см. приложение B), и описания модифицированных волокон (см. приложение C).

2 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

2.1 химическое волокно (man-made fibre): Волокно, получаемое в процессе производства.

3 Общие положения

Данные, указанные в таблице 1, сгруппированы по основным пяти элементам: общему наименованию, другим обозначениям, коду, отличительным признакам и химическим формулам.

3.2 Общее наименование (например, ацетатное)

Это наименование, которое используется для волокна, признак которого изложен под заголовком «отличительный признак» в таблице 1. Применение этого наименования должно быть ограничено теми волокнами, которые содержат не более 15% по массе добавок перед процессом формирования волокон, улучшающих качество (ограничения не накладываются на пропорцию добавок, не связанных с улучшением качества). На английском и французском языках общее наименование пишется без заглавных букв.

Общее наименование может быть применимо к химическому волокну, полученному по технологии, которая может придать ему отличительный признак.

3.3 Другие наименования

Приведенные обозначения относятся к следующим странам: Китай (определенный как CN), страны Европейского Союза (EU), Япония (JP) и США (US). Дополнительная информация по регулированию, связанному с этими странами, представлена в приложении F.

3.4 Кодовое обозначение (например, CA)

Это двух-, трех- или четырехбуквенное обозначение, используемое для облегчения наименования химических волокон, например, при продаже и в технической литературе. В некоторых случаях система кодирования, применяемая к текстильным волокнам, отличается от системы кодирования, применяемой для пластмасс.

3.5 Отличительные признаки

Это признаки, которые отличают одно волокно от всех остальных. Химическое отличие, которое зачастую приводит к различиям в свойствах, является основой для классификации в настоящем стандарте; другие признаки используют при необходимости для того, чтобы отличить подобные химические волокна по другим параметрам. Отличительными не обязательно являются те признаки, по которым можно идентифицировать волокна и которые используют для наименования химических молекул, а также те, которые связаны с анализом смеси волокон.

3.6 Химическая формула

Это указание химической структуры волокна. Примеры не являются обязательными элементами настоящего стандарта, учитывая, что в некоторых случаях одна и та же химическая формула может быть общей для нескольких категорий волокон, например: целлюлоза II является общей для медноаммиачных, высокомодульных вискозных, лиоцелла и вискозы.

Билет № 13 (2) Свойства волокна хлорин и область его применения

Хлорин выпускают в виде текстильных нитей и штапельных волокон.

Основные свойства волокна хлорин:

· Прочность (относительная разрывная нагрузка) – 18 – 25 сН/текс – меньше, чем у всех других синтетических волокон; в мокром состоянии прочность не меняется

· Удлинение 18 – 24% (растяжимость хорошая)

· Упругость меньше, чем у других синтетических волокон

· Не гниет, не повреждается молью и плесенью

· Стойкость к истиранию достаточно высокая, но ниже, чем у большинства химических волокон (кроме ацетатных и нитрона)

· Теплопроводность низкая (волокно с хорошими теплозащитными свойствами, подобно шерсти)

· Электризуемость – высокая, при трении накапливает отрицательные заряды, благотворно влияющие на организм человека (лечебное белье из хлорина применяют при лечении радикулита, ревматизма)

· Хемостойкость высокая: волокно устойчиво к действию воды, кислот, щелочей, окислителей; не растворяется даже в смеси концентрированных кислот («в царской водке»); однако, при сухой химической чистке хлорин может растворяться в трихлорэтилене, в перхлорэтилене

· Горение: Не горит! При поднесении к пламени дает тепловую усадку, обугливается, но не горит, ощущается запах хлора (дуста)

Недостатки:

· Гигроскопичность очень низкая – 0,1%

· Теплостойкость низкая; при температуре 70⁰ С волокно размягчается и усаживается

(тепловая усадка), а при температуре 90⁰ С полностью разрушается; стирка изделий без кипячения; при температуре менее 65⁰ С; обработка на паровоздушном манекене, прессе и утюгом не допускается!

Применение

· Для ворса ковров, искусственного меха

· Фильтровальные ткани типа байки и сукна для химической промышленности

· Ткани для спецодежды рабочих химической промышленности

· Лечебное белье (лечение радикулита, ревматизма)

· Добавление в материалы для уменьшения их горючести

· Материалы для отделки салонов самолетов, судов, вагонов поездов (негорючие ковры!)

· Текстильные нити хлорин в сочетании с другими волокнами используют для получения гофрированных платьевых шелковых тканей (низкая термостойкость хлорина в процессе отделки позволяет придать тканям своеобразный эффект)

Дата добавления: 2016-05-31 ; просмотров: 5250 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Хлорволокно ткань что это

16. Волокно хлорин

Исходным полимером для волокна хлорин служит полихлорвинил. Однако получать волокно из самого полихлорвинила затруднительно, так как он при нагревании не плавится (разлагается) и не растворяется в доступных растворителях; приготовление же расплава или раствора, как указывалось выше, необходимо для формования волокна. Ценные свойства полихлорвинила заставили исследователей искать способы получения волокна из него. Оказалось, что если полихлорвинил подвергнуть дополнительному хлорированию, то получается высокомолекулярное вещество, растворимое в ацетоне, и из такого раствора можно получать волокно. Это волокно называется хлорином.

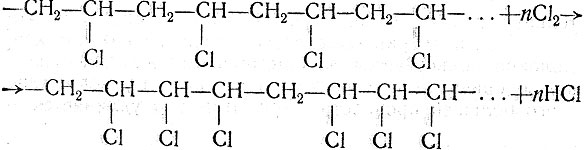

Процесс хлорирования здесь, как и при хлорировании углеводородов, заключается в замещении атомов водорода атомами хлора. Как правило, хлорируются звенья, еще не содержащие атомов хлора, например:

В зависимости от условий реакции хлорируется то или иное количество звеньев в линейной молекуле. Строение приведенного выше продукта хлорирования можно выразить формулой

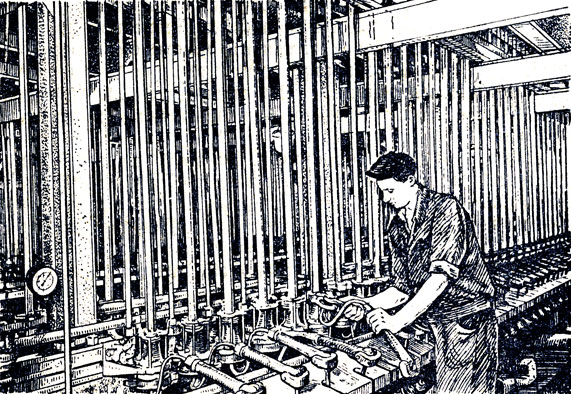

Чтобы получить волокно, раствор хлорированного полимера в ацетоне пропускают через фильеру в осадительную ванну с водой (рис. 11). Ацетон при этом растворяется, и хлорин выделяется в виде тонких волокон. Волокно подвергается дополнительному вытягиванию с целью ориентации молекул и придания ему вследствие этого большей прочности. При этом оно удлиняется в 3-5 раз.

Рис. 11. В цехе формования хлоринового волокна. Раствор полимера из прядильных насосиков поступает снизу в вертикальные трубки с циркулирующей в них водой; образующиеся волокна хлорина вытягиваются по трубкам вверх. Рабочий устанавливает один из прядильных насосиков

Волокно хлорин химически очень устойчиво: на него не действуют при обычных условиях кислоты, щелочи и окислители. Оно не горит, не набухает в воде, не гниет, не поедается молью. При нагревании волокно, как и полихлорвинил, разлагается не плавясь; в продуктах разложения при этом можно обнаружить не только хлористый водород, но и хлор.

Из хлорина готовят фильтровальные ткани для кислот и щелочей, прокладки для аккумуляторов и других химических аппаратов, транспортерные ленты, изоляционные материалы, спецодежду для рабочих химической промышленности, нательное белье и т. д.

Фильтровальные ткани из хлорина служат в б-8 раз дольше обычных хлопчатобумажных. Белье из хлорина, как оказалось, обладает лечебным действием: от трения оно несколько электризуется (при снимании белья в темноте заметно искрение), и это оказывает благотворное влияние при таких болезнях, как ревматизм, радикулит и другие.

Вопросы и упражнения

49. Рассчитайте процентное содержание хлора в хлорине указанного выше строения и сравните с содержанием хлора в полихлорвиниле (см. стр. 26).

60. Чем объясняется высокая химическая стойкость хлорина?

Шелковые текстильные волокна и ткани

Сырьем для производства волокна нитрон служит полиакрилонитрил, являющийся продуктом полимеризации акрилонитрила, получаемого в свою очередь из продуктов переработки природного газа и нефти. Исходные низкомолекулярные соединения на основе акрилонитрила полимеризуются в присутствии катализаторов, образуя высокополимерную смолу полиакрилонитрил.

Волокно нитрон может быть получено способом сухого или мокрого прядения. В обоих случаях прядение осуществляется из раствора смолы в диметилформамиде. При сухом прядении раствор, проходя через фильеры прядильной машины, коагулируется путем обдувания струек горячим воздухом, нагретым до температуры 200°С.

В отечественной химической промышленности используется, однако, способ мокрого прядения. 15—20%-ный раствор полиакрилонитрильной смолы в диметилформамиде фильтруется и помещается в бак, где под вакуумом из раствора удаляются пузырьки воздуха. После окончания этого процесса раствор смолы зубчатыми насосиками подается к фильерам прядильной машины и продавливается через отверстия фильер в осадительную ванну. Последняя состоит из водного (40—60%-ного) раствора диметилформамида, температура которого 10—15°С. Коагулировавшие в осадительной ванне волокна представляют собой хрупкие полупрозрачные нити. Для обеспечения требуемой прочности их подвергают вытягиванию на 400—1000% в водной ванне при температуре 90—95°С в два приема.

Волокно изготовляют в виде как непрерывной нити, так и штапельного волокна (штапельное волокно получают путем резки жгута элементарных нитей на отрезки заданной длины после прохождения этого жгута через гофрировочную машину, придающую волоконцам извитость, необходимую для переработки их в пряжу). В любом варианте сформованное волокно промывают для удаления остатков растворителя и замасливают специальным замасливателем, предупреждающим возникновение электростатических зарядов при последующей переработке.

Штапельное волокно имеет внешний вид натуральной шерсти, но превосходит ее по теплоизоляционным свойствам. Оно обладает рядом ценных свойств, характеризующих его как одно из наиболее ценных синтетических волокон.

Волокно Нитрон устойчиво к воздействию света и атмосферных факторов, бактерий, плесени и моли. Оно выдерживает кратковременное нагревание до температуры 150°С, разлагается при температуре 350°С. Растворы минеральных кислот средней концентрации не оказывают заметного влияния на механические свойства волокна. Волокно малогигроскопично. Кондиционная влажность 0,8%. Оно слабо набухает в воде. Потеря прочности во влажном состоянии составляет 3—5%. Вследствие малой набухаемости волокно трудно окрашивается. При обычных способах крашения при температуре около 100°С оно может быть окрашено только в светлые тона дисперсными, кубовыми и основными красителями. Для получения средних и темных расцветок крашение необходимо проводить при температуре 120°С или же вводить в ванну специальные вспомогательные вещества. Разрывная длина волокна 40—45 км. Разрывное удлинение 20—28%.

Используют волокно нитрон как в чистом виде, так и в смеси с другими волокнами. Наиболее эффективно его применение в смеси с шерстью для изготовления теплозащитных тканей.

Волокно хлорин получают из полимерного продукта — хлорированного поливинилхлорида. Исходное вещество — хлорвинил СН2=СНС1, получаемый при химической обработке этилена или ацетилена. Хлорированный полихлорвинил растворяется в ацетоне и в виде ацетонового раствора поступает на прядильную машину. Прядение осуществляется мокрым способом из 25—30%-ного ацетонового раствора.

После продавливания через фильеры, расположенные в нижнем этаже прядильной машины, волокно проходит через ванну с водой, которая заполняет длинные стеклянные трубки. К воде добавлено 3—4% ацетона. При движении волокна вытягиваются на 150—300%, замасливаются, наматываются в бобину и затем сушатся.

Для волокна хлорин характерны термопластичность и деформируемость при температуре 80—90°С. Волокно устойчиво к воздействию кислот, щелочей, микроорганизмов, но обладает низкой термостойкостью и неустойчиво к воздействию света и атмосферных влияний. Хлорин — волокно гидрофобное, кондиционная влажность 0,1—0,15%. Разрывная длина 18—20 км, удлинение 20—40%. Прочность волокна в мокром состоянии не снижается. Изделия из волокна хлорин в обычных условиях не окрашиваются.

Волокно применяют главным образом для технических целей — при изготовлении фильтровальных тканей, спецодежды для работников химической промышленности, лечебного белья.

На основе хлорированного перхлорвинила путем сополимеризации с ацетилцеллюлозой (85:15) получено сополимерное волокно ацетохлорин с несколько улучшенными свойствами.