хим окс или хим фос что лучше

Химическое оксидирование с промасливанием (прм)

ДОСТОИНСТВА ХИМИЧЕСКОГО ОКСИДНОГО ПОКРЫТИЯ С ПРОМАСЛИВАНИЕМ :

а) Покрытие Хим.Окс. применяется для защиты от коррозии в условиях эксплуатации 1, а также для повышения адгезии лакокрасочных материалов, клеев и т. п.

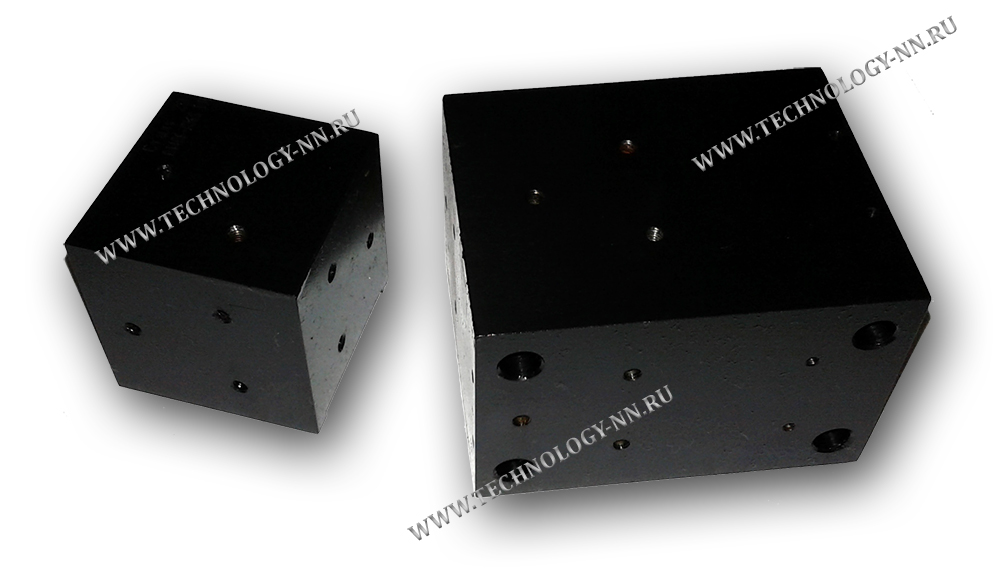

б) Химическое оксидирование на стали создает красивый высокодекоративный глубоко черный цвет

в) При пропитке маслами или обработке в эмульсионных смесях и ингибиторах коррозии покрытие обладает достаточно высокими антикоррозионными характеристиками и износостойкостью

г) Наш метод химического оксидирования стали, в отличие от традиционного, не изменяет размеров детали (максимальное отклонение в 0,6-1,2 мкм)

д) Предоставляемое нами химическое оксидное покрытие на стали не изменяет своего цвета до 180оС

е) Черное химическое оксидное покрытие на стали не дает бликов. Поэтому применение химически оксидированного инструмента более безопасно и удобно.

Цвет покрытия: черный с синим, серым или коричневым оттенком в зависимости от марки материала деталей.

Толщина пленки: не нормируется.

Отличие: Проводится дополнительная обработка покрытия: пропитка индустриальным маслом

Химическое оксидирование с прм (пропиткой маслом):

ВИДЫ ДЕТАЛЕЙ ПОД ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ С ПРОМАСЛИВАНИЕМ (ЧЕРНЕНИЕ):

д) На трубопроводах химическое оксидирование применяется редко, например на ниппелях, хомутах, деталях цистерн для воды, деталях фильтровальных установок, деталях посудомоечных механизмов, штуцерах.

е) В производстве электротехнических изделий химическое оксидирование применяют только для деталей электродвигателей (приводов), кожухов электроприводов и т.п. Плоские перемычки, планки, прокалывающие зажимы, бобышки, прокладки, коммутаторы, кожухи трансформаторов, выводы, обоймы, втулки, колпачки, подвижной элемент не оксидируется.

ж) Учитывая жесткие эксплуатационные услвия при работе насосного, вентиляционного и теплотехнического оборудования химоксидировка стали НЕ ИСПОЛЬЗУЕТСЯ, вместо нее рекоменуется делать радужное цинкование с повышенными защитными свойствами (желтым цинком обрабатываются вентиляционные кожухи, лопасти, турбины, газоотводы, дроссельные заслонки, жалюзи водонепроницаемые, климатические рамы систем кондиционирования воздуха, детали подвески двигателя, детали газовыхлопных систем, радиаторы, детали холодильного оборудования и рефрижераторов, рабочие колеса, улитки, редукторы).

з) На неизносостойком инструменте общего назначения чернение стали заказывают наиболее часто при изготовлении слесроного инструмента, резцов, гаечных ключей, молотков, отверток, лопат и т.д.

НЕДОСТАТКИ ХИМИЧЕСКОГО ОКСИДНОГО ПОКРЫТИЯ:

а) Покрытие имеет высокую пористость, низкие защитные свойства при отсутствии пропитки маслами или эмульсиями.

б) Покрытие не поддается пайке и сварке.

Фосфатное покрытие металлов. Часть 1.

Фосфатное покрытие – один из методов защиты металлов от коррозии. Фосфатные покрытия представляют собой мелкокристаллическую пленку, состоящую из нерастворимых фосфатов железа с фосфатами марганца или цинка. Фосфатные покрытия после дополнительной обработки маслами, лаками или красками надежно защищают металл от коррозии.

Фосфатные пленки обладают высоким электрическим сопротивлением и выдерживают напряжение до 300 – 500В, после пропитки пленок масляными и бакелитовыми лаками пробивное напряжение значительно повышается.

По твердости фосфатные покрытия превосходят медь и латунь, но ниже стали. Фосфатные покрытия выдерживают кратковременный нагрев до 400 – 500 0 С.

Возможности фосфатных покрытий широко используются: для защиты от коррозии; для электроизоляции; для уменьшения трения; в качестве грунта для нанесения лакокрасочных покрытий.

Сущность процесса осаждения фосфатных покрытий заключается в обработке поверхности металла подкисленными растворами однозамещенных фосфатов, в результате на поверхности образуется пленка нерастворимых фосфатов.

Толщина, структура, пористость, цвет фосфатного покрытия зависит от состава обрабатываемого металла, метода и режима фосфатирования и подготовки поверхности (см. «Как подготовить поверхность детали под покрытие»).

Мелкокристаллические фосфатные покрытия обладают лучшей защитной способностью, чем крупнокристаллические. Они получаются из цинкофосфатных растворов, содержащих ускорители (окислители) и применяются в качестве подслоя под лакокрасочные покрытия.

Крупнокристаллические фосфатные покрытия получают из марганцевофосфатных растворов, после промасливания их используют в качестве самостоятельных защитных покрытий.

Процесс нанесения фосфатных покрытий можно осуществлять химическим или электрохимическим способом.

Химический способ нанесения фосфатного покрытия.

Для черных металлов существует несколько способов химического осаждения фосфатного покрытия: нормальное, ускоренное и холодное.

Для нормального фосфатирования применяют препарат Мажеф с концентрацией 30 – 33 г/л при температуре 96 – 98 0 С в течение 5 – 10 минут. Снижение температуры приводит к образованию большого количества шлама. Фосфатные пленки, полученные в растворах соли Мажеф, имеют прочное сцепление с основой, толщину 7 – 50 мкм, пористую структуру. Обладают высокими электроизоляционными свойствами и жаропрочностью.

Для получения мелкокристаллических пленок следует повысить концентрацию препарата Мажеф до 100 – 200 г/л и снизить температуру до 80 – 85 0 С. Нанесение фосфатного покрытия в растворе соли Мажеф имеет ряд недостатков: высокую температуру, узкий рабочий интервал рабочих температур и обильное выделение водорода, что приводит к наводораживанию стали.

Для ускоренного нанесения фосфатного покрытия применяется раствор, лишенный указанных недостатков за счет введения окислителей нитрата цинка, фторида натрия и др. При этом уменьшается выделение водорода, а железо окисляется до 3-х валентного.

Фосфатное покрытие на стали

Состав раствора, г/л:

Препарат Мажеф 30 – 40

Цинк азотнокислый 50 – 65

Натрий фтористый 2 – 5

Температура 45 – 65 0 С

Разработаны и нашли широкое применение концентраты КФ-1, КФ-3, которые применяют для получения фосфатного подслоя под лакокрасочные покрытия, а также концентраты КФЭ-1, КФЭ-3 – для нанесения фосфатных пленок перед холодной деформацией.

Более подробно процесс нанесения фосфатных покрытий для различных металлов будет рассмотрен в следующей публикации.

Химическое фосфатирование

Химическое фосфатирование углеродистых сталей, чугуна, цветных металлов. Толщина фосфатной пленки от 7 мк. до 50 мк. Обработка поверхности с нанесенной фосфатной пленкой смазочными материалами или лаком.

Возможно покрытие деталей длиной до 1000 мм и массой до 100 кг. Для оформления заказа на фосфатирование необходимо направить в наш адрес чертежи изделий и количество. Стоимость обработки рассчитывается исходя из площади поверхности обрабатываемых деталей, а также толщины покрытия.

Теория химического фосфатирования

Характеристики фосфатной пленки

Подготовка поверхности к фосфатированию

К поверхности изделий, перед нанесением фосфатного покрытия не предъявляется каких-либо специальных требований. При этом характеристики покрытия имеют прямую зависимость от способа подготовки. На деталях, после чистовой механической обработки, пескоструйной обработки, сухой галтовки образуется мелкокристаллическая пленка, толщиной 6-10 мк. Если детали, подвергались травлению, образуется рыхлая, пористая пленка, толщиной 40-50 мк., уплотнить структуру будущего покрытия позволяет предварительная обработка поверхности раствором кальцинированной соды, после чего детали промывают проточной водой. В остальном подготовка поверхности деталей к химическому фосфатированию не отличается от подготовки к нанесению гальванических покрытий.

Процесс химического фосфатирования

Классическим является процесс фосфатирования, при котором в раствор не вводятся какие-либо добавки – используется только препарат «мажеф», в составе которого железо, марганец и фосфорная кислота. Концентрация препарата находится в пределах 27-32 г/л. Особенностью процесса является то, что при растворении препарата «мажеф» образуется нерастворимый осадок, который не удаляют из ванны фосфатирования, т. к. он участвует в образовании покрытия. Подготовка к процессу проходит следующим образом – раствор, приготовленный непосредственно в рабочей ванне, доводят до кипения, затем нагрев отключают и дают осесть осадку, затем в ванну загружают детали. Температуру раствора необходимо постоянно поддерживать в пределах 96-98 0 С, при этом не доводя раствор до кипения, т. к. осадок при кипении раствора может попасть на поверхность обрабатываемых деталей, что ухудшит внешний вид и качество фосфатной пленки. В процессе химической реакции выделяется водород. Время процесса фосфатирования принимают с учетом 10-ти минутной выдержки изделий в ванне, после прекращения выделения водорода. Для получения пленок, основной задачей которых служит защита от коррозии, время процесса фосфатирования составляет 1-2 часа, в зависимости от марки стали. Для получения пленок, необходимых для электроизоляции, изделия извлекают из ванны фосфатирования еще до прекращения выделения водорода – через 30-40 минут после начала процесса. После извлечения изделий из раствора их промывают и сушат.

Корректировка раствора производится по мере необходимости, как правило в случае обработки деталей с большой площадью поверхности. После анализа, в раствор добавляется требуемое количество сухих компонентов. По мере эксплуатации ванны фосфатирования, количество нерастворимого осадка увеличивается, по достижению количества, при котором затрудняется нормальная эксплуатация ванны, раствор сливают и фильтруют. Удаление некачественной фосфатной пленки происходит в 10-15% растворе серной кислоты.

Данный метод химического фосфатирования позволяет получать покрытия высокого качества, в отличии от методов где используются специальные добавки.

Фосфатирование с использованием специальных добавок

С целью уменьшения времени фосфатирования и снижения температуры процесса в состав «мажеф» вводят специальные добавки. Состав добавок может быть различным, в отдельных случаях в раствор добавляют фосфорнокислые соли натрия, цинка или марганца. В качестве окислителя используют соли азотной кислоты. Целесообразность использования специальных добавок обычно является компромиссом между экономической составляющей и необходимым качеством фосфатного слоя. Обычно добавки используют для получения тонких покрытий, которые используют в качестве грунта для нанесения лака и краски. В таком случае используется раствор следующего состава:

Данный раствор также используется для нанесения фосфатной пленки без нагрева на крупногабаритные изделия, без погружения. Раствор смешивают с тальком и наносят на поверхность изделия кистью или валиком. Для получения качественного покрытия раствор наносят в три слоя, с промежуточной сушкой каждого слоя.

Еще одним примером использования специальных добавок при фосфатировании является процесс струйной обработки крупногабаритных деталей с использованием специального многокамерного автоматизированного оборудования. Детали обрабатывают раствором под давлением 1,4 атм. через форсунки. Полученная тонкая фосфатная пленка, для достижения приемлемых антикоррозионных качеств, требует покрытия лаком или пропитки смазочным материалом.

Наибольшее распространение получил раствор, который позволяет существенно снизить стоимость химического фосфатирования металла без значительных потерь качества покрытия:

Выдержка изделий в данном растворе составляет 15-20 минут. Корректировка раствора, для поддержания рН в пределах 2,7-3,3 заключается в периодическом добавлении небольшого количества нитрита натрия. После фосфатирования детали пассивируют в горячем растворе двухромокислого калия и сушат.

Фосфатирование алюминия, магния и сплавов на их основе

Фосфатирование алюминия применяют для создания на алюминиевой детали грунтового слоя под покраску. Алюминиевые детали после травления и осветления в азотной кислоте помещают в раствор следующего состава:

Фосфатирование проходит при температуре 75-85 0 С в течение 0,5-4 минут. По завершению процесса детали промывают, сушат, пассивируют в 3-5% растворе хромовой кислоты, затем опять промывают и сушат. В результате на металле образуется пленка светло-серого цвета, состоящая из фосфорнокислых соединений цинка и алюминия, имеющая мелкокристаллическую структуру. Кроме создания грунтового слоя, такой способ обработки поверхности применяется для облегчения процесса холодной вытяжки или глубокой штамповки алюминиевого листа. Аналогичным способом обрабатывают и другие цветные металлы.

Химическое оксидирование

Химическое оксидирование изделий из углеродистых сталей и сплавов. Оксидирование с промасливанием и без. Подготовка поверхности деталей. Обработка деталей длиной до 1000 мм.

Для оформления заказа необходимо направить в наш адрес чертежи изделий и количество. Стоимость химического оксидирования рассчитывается исходя из площади поверхности обрабатываемых деталей, марки материала, габаритных размеров и формы изделий. Качество гальваники Вы можете оценить, заказав обработку пробной партии изделий.

Теория и практика оксидирования. Воронение стали.

С целью придания металлам защитных, защитно-декоративных и специальных свойств используются не только процессы нанесения на поверхность изделия металлических покрытий, но и нанесение неметаллических неорганических покрытий. К данным процессам относят оксидирование и фосфатирование черных и цветных металлов.

Процесс оксидирования черных и цветных металлов

При оксидировании черных металлов – воронении, на поверхности образуется темная пленка, состоящая в основном из магнитного окисла Fe3O4 толщиной примерно 2-3 мкм. Цвет такой пленки зависит от технологии оксидирования, толщины пленки, а также марки материала. При оксидировании черных металлов и сплавов наиболее распространен метод химического оксидирования в щелочных или кислых растворах.

Щелочные растворы состоят в основном из щелочи и окислителей – нитратов и нитритов натрия или калия, а также специальных добавок. Часто используется оксидирование в несколько стадий (в основном в 3 стадии), что значительно повышает защитные и декоративные свойства покрытия (насыщенный черный цвет).

При оксидировании в кислых растворах получают оксидно-фосфатные темно-серые покрытия. Это промежуточный процесс, находящийся на стыке оксидирования и фосфатирования. Растворы для данного процесса содержат первичные фосфаты железа, цинка и ортофосфорную кислоту, а также окислители – нитраты бария, кальция, пироксид марганца. Оксидно-фосфатные покрытия обладают рядом преимуществ перед оксидными, полученными в щелочных растворах: антикоррозионные свойства выше в 2-3 раза, время процесса обработки снижено в 3 раза, механическая прочность пленки значительно увеличена, антифрикционные характеристики увеличены, термостойкость также выше. Недостатками такого процесса является низкая стабильность раствора и низкие декоративные качества пленок.

Цвет получаемых в процессе оксидирования окисных пленок: золотисто-желтый фиолетовый, темно-серый, черный с синим отливом и просто черный цвет.

Состав раствора и режим оксидирования черных металлов:

При приготовлении раствора для оксидирования следует избегать одновременной загрузки крупных порций каустической соды, твердые куски необходимо дробить на малые части и погружать в раствор в сетчатых корзинах. Корректировка раствора в процессе оксидирования необходима из-за того, что часть раствора уносится из ванны на поверхности извлекаемых деталей, часть раствора выкипает. В раствор доливают воду до исходного уровня и контролируют температуру кипения. Снижение температуры кипения раствора указывает на понижение концентрации раствора, повышение – на повышение концентрации.

Перед оксидированием (воронением) поверхность деталей обезжиривают в щелочном растворе и тщательно промывают в теплой воде. Затем детали декапируют в 5-10% растворе серной кислоты в течение 0,5-1 минуты и промывают в проточной холодной воде.

Загружать детали в ванну необходимо медленно и осторожно – возможно разбрызгивание горячего раствора. В процессе раствор должен свободно покрывать всю поверхность деталей и все время кипеть. Каждые полчаса изделия извлекают из ванны и ополаскивают в холодной воде, затем опять погружают в ванну. Мелкие детали и метизы для оксидирования загружают в корзинки, изготовленные из перфорированного металлического листа.

В процессе оксидирования могут возникать следующие отклонения:

Химическое оксидирование с промасливанием. Финишная обработка деталей.

После процесса оксидирования (воронения) детали промывают в холодной воде и помещают в 3-5% раствор хромовой кислоты, затем опять промывают водой и погружают в слабый мыльный раствор, нагретый до 70-80 0 С. После мыльного раствора детали не промывают, сушат и помещают на 5-6 минут в веретенное масло (минеральное масло), нагретое до 105-110 0 С.

Промасливание проводят с целью повышения антикоррозионных свойств оксидных пленок. Для промасливания используют минеральные масла, консистентные ингибированные смазки. Промасливают, окуная мелкие детали в ванну с маслом или, в случаях обработки крупногабаритных изделий наносят масло механически.

Другие способы оксидирования

Способ оксидирования, известный очень давно, это погружение нагретых деталей в льняное масло. Изделия нагревают в печи до 450-470 0 С и погружают на 5-10 минут в льняное масло, процесс повторяют несколько раз. В результате получается плотная оксидная пленка черного цвета.

Оксидирование стали возможно в кислых растворах, которое в отличие от щелочного метода проводится при температуре до 100 0 С. Различают два состава и режима такого оксидирования:

После щелочного оксидирования детали промывают в холодной воде и обрабатывают раствором хромпика 120-150 г/л, нагретом до 60-70 0 С. После обработки и сушки детали промасливают.

Оксидирование стали | Воронение стали | Чернение | Механизм и технология химического процесса

Содержание

1. Общие способы воронения металла. Обозначение и свойства холодного химического оксидирования стали.

Еще один плюс покрытия в том, что процесс практически не изменяет размеров деталей и не влияет на физико-химические свойства металла.

Оксидирование (черное воронение) стали производится термическим, химическим и электрохимическим методом.

Химическое можно разделить еще на два способа:

Сегодня предпочтение часто отдается холодному химическому способу. Составы для него запатентованы, а растворы продаются в виде готовых, обычно двухкомпонентных, композиций.

Мы же рассмотрим подробнее второй вариант, являющийся классическим. Его часто используют при воронении стволов охотничьего ружья в домашних условиях.

2-4 мкм ( не нормируется)

Нет точных данных, з ависит от марки сплава материала-основы

Допустимая рабочая температура

2. Механизм горячего химического оксидирования стали.

Горячее химическое оксидирование делается в щелочных и не щелочных составах. Щелочное воронение производится в смеси щелочи с окислителями. В результатепроцесса на стали образуется пленка магнитной окиси железа Fe3O4.

Главной реакцией процесса воронения стали является ее взаимодействие со щелочью и окислителями. Растворяясь в горячем концентрированном щелочном растворе, железо дает соединение Na2FeO2. Под воздействием окислителей в растворе образуется соединение трехвалентного железа Na2Fe2O4. В итоге при химическом оксидировании на поверхности металла возникает оксидная пленка по реакции:

Формирование оксидной пленки начинается с появления на поверхности металла кристаллических зародышей. По мере того как оксид покрывает металл, изолируя его от взаимодействия с раствором, уменьшается скорость растворения железа и формирования пленки.

Скорость роста покрытия и его толщина зависят от соотношения скоростей образования центров кристаллизации и роста отдельных кристаллов:

При химическом воронении стали процесс образования оксидной пленки определяется в первую очередь составом стали, составом раствора и температурой.

При большой концентрации в растворе окислителя возрастает скорость образования зародышей оксида и, следовательно, уменьшается толщина формирующейся оксидной пленки. Уменьшение концентрации окислителя в растворе способствует росту толщины пленки, но в сильно концентрированных растворах на поверхности стали может выделиться рыхлый осадок гидроксида железа и защитные свойства покрытия уменьшаться.

Воронение без промасливания применяется редко ввиду значительной пористости, малой толщины и, следовательно, низкой коррозионной стойкости покрытия. Промасливание, впитываясь в поры, обеспечивает улучшение антикоррозионных характеристик, повышенную износостойкость и более глубокий черный цвет.

Промасленное покрытие на стали применяется для защиты деталей от коррозии, декоративной отделки, как антибликовое покрытие на инструменте.

Горячее высокотемператрное и низкотемпературное химическое воронение без промасливания может использоваться как грунт под покраску. Заметим, что холодное чернение применять как грунт нежелательно.