Где применяется антифрикционное покрытие и для чего

Антифрикционные покрытия

Антифрикционное покрытие – важнейший элемент в конструкции различных механизмов. Специальные вещества, наносимые на поверхность деталей, помогают стабилизировать работу сложного оборудования, упрощают проведение ремонтных и монтажных работ, обеспечивают элементы техники смазкой, необходимой для их взаимодействия и длительного функционирования без сбоев и поломок.

Понятие и назначение

Антифрикционные покрытия – особые смазочные материалы, снижающие коэффициент трения между движущимися частями механизмов. В их составе задействуют высокодисперсные частицы твердых смазочных материалов. Смеси обладают стабильно невысоким уровнем трения и обеспечивают необходимый смазочный эффект.

Условия эксплуатации различных механизмов неодинаковые. Техника используется в пыли, при высоких температурах и механических нагрузках. Смазывающая масляная пленка, предусмотренная между подвижными деталями, быстро повреждается и перестает выполнять свои функции. В результате повышается коэффициент трения, механизмы изнашиваются значительно быстрее, что приводит к остановке или к полной поломке оборудования. Использование антифрикционных материалов в подвижных узлах снижает вероятность износа компонентов, повышается надежность, срок эксплуатации деталей и механизмов в целом.

Преимущества

Разновидности

Антифрикционное покрытие подбирается исходя их типа трения, существующего в том или ином механизме:

Антифрикционные покрытия также делятся на 3 класса.

Металлические

Создаются на основе металлических частиц, характеризующихся низкими показателями трения и высокой теплопроводностью. Предназначены для использования в сфере жидкостного трения. Материалы состоят из 2 разновидностей сплавов: с мягкой матрицей и твердыми включениями, с твердой матрицей и мягкими включениями. К первой группе относятся баббиты и сплавы на основе меди, бронзы и латуни. Ко второму – свинцовая бронза и сплавы алюминия с оловом.

Неметаллические

Большая группа веществ, включающая разновидности соединений, в которых не содержится металл. Все составы делятся на графитовые и полимерные. Графитовые вещества используются в качестве дополнительного компонента во втулках и подшипниках. В их состав также входит текстолит, из которого делают подшипники прокатных станков, гребных винтов и гидравлических машин. Они могут функционировать в тяжелых условиях, быстро охлаждаясь с помощью воды.

Полимерные вещества используются во втулках, в качестве присадок к смазкам для формирования защитного слоя на деталях. Достоинства полимеров: невысокий коэффициент трения, устойчивость к износу и коррозии.

Комбинированные

В состав входят металлические и неметаллические компоненты. Вещества чаще всего используются при производстве сменных деталей. Например, вкладышей, металлофторопластовых подшипников и т.д. Компоненты совмещают прочность и теплопроводность металлической основы, высокую теплопроводность и противозадирные показатели напеченного пористого слоя, сделанного из сферических частиц антифрикционного сплава.

Антифрикционные добавки

Это соединения, которые добавляются в смазочный состав для улучшения свойств и образования дополнительного покрытия, продлевающего срок службы деталей. Существует несколько разновидностей добавок:

Сфера применения

Антифрикционные покрытия могут задействоваться в любом механизме, где есть подвижные компоненты. Практически все двигатели, шарниры, редукторы и передаточные устройства должны иметь в конструкции вещества, улучшающие скольжение. Конкретный состав материалов устанавливается разработчиками оборудования и вносится в конструкторские бумаги. Применение антифрикционных веществ, не входящих в базовую комплектацию механизмов, также рекомендуется производителями.

Производители

Многие компании занимают выпуском антифрикционных покрытий, но самые качественные составы производят следующие бренды.

Molykote

Антифрикционные покрытия Molykote образуют на поверхности соприкасающихся деталей скользкую пленку, которая покрывает неровности, оптимизируя коэффициент трения в парах: металл/металл, металл/пластик или пластик/пластик. Использование веществ Molykote эффективно в условиях сверхвысокого давления и других агрессивных воздействий внутренней и внешней среды. Составы отличаются высокой несущей способностью, широким температурным диапазоном работы, отличной адгезией и надежной защитой от коррозийного истирания. Покрытия наносятся с помощью традиционных способов окрашивания: распыление, погружение, обработка щеткой.

Efele

Антифрикционные составы Efele эффективны в условиях сильных нагрузок, высоких и низких температур. Покрытия снижают уровень трения между соприкасающимися деталями, характеризуются высокими показателями адгезии, быстрой полимеризацией (застывают за 10 минут в виде тонкой пленки, толщиной 15-20 микрон) без снижения свойств и производительности. Под брендом Efele выпускаются не только жидкие, но и твердые смазочные составы, которые эффективно препятствует прямому контакту соприкасающихся поверхностей, минимизируя износ. Сухая смазка предотвращает налипание пыли и абразивных частиц. Область применения – большинство существующих механизмов.

Weicon

Покрытия Weicon отличаются устойчивостью, эффективной работой в условиях высоких температур и давления, препятствует воздействию большинства агрессивных химических соединений. В отдельных составах используется молибден, с помощью которого вещество создает на поверхности пыле-, грязе- и водозащитный слой, обеспечивающий чистое скольжение, снижение трения и шума от работы деталей. Смазки данной марки могут использоваться в механизмах, где запрещено применение масляных веществ. Чаще всего составы используются в ходовых и направляющих транспортных средств, конвейерных лентах, роликах режущих инструментов, секционных ворот и погрузочных мостов.

Что такое антифрикционные покрытия и в чем их преимущество перед пластичными смазками?

Смотрите также

Для снижения трения в подвижных узлах любого оборудования требуется их своевременное смазывание. Выбор вида и способа смазки производится с учетом конструкции и условий эксплуатации пары трения.

Механизм действия традиционных жидких и пластичных смазочных материалов состоит в образовании разделительной смазочной пленки между движущимися поверхностями при определенном сочетании нагрузки и скорости, необходимом для установления гидродинамического или полужидкостного режима трения.

Однако реальные условия работы механизмов далеки от идеальных. Некоторые из механизмов (например, оборудование кирпичного производства) предназначены для постоянной эксплуатации в пыльной среде под воздействием высоких температур, нагрузок. Узлы большинства машин и оборудования в отдельные моменты времени или в течение всей эксплуатации также работают в режиме, при котором происходят локальные нарушения смазочной пленки, приводящие к повышенному трению, изнашиванию и образованию задиров. В таком режиме находятся не только тяжелонагруженные тихоходные узлы, но и все механизмы в моменты пуска, останова, реверсирования движения и в процессе приработки. Наиболее очевидным подтверждением этого факта является износ, который сопровождает работу всех машин.

Антифрикционные твердосмазочные покрытия (АТСП) – это смазочные материалы, подобные краскам, но содержащие вместо красящего пигмента высокодисперсные частицы твердых смазочных веществ, равномерно распределенных в смеси связующих веществ и растворителей.

Твердые сухие смазки обладают стабильным низким коэффициентом трения и обеспечивают хороший смазочный эффект.

В зависимости от того, какая несущая способность требуется от покрытия, в качестве сухих смазочных веществ применяют:

Связующие элементы обеспечивают адгезию к субстрату, химическую стойкость и защиту от коррозии. В качестве связующих используют эпоксидные смолы, титанаты, полиуретаны, акриловые, фенольные, полиамид-имидные и специальные компоненты.

Растворители предназначены для переноса и распределения твердых смазок и связующих на субстрате, а также для обеспечения нужной вязкости антифрикционного покрытия путем разбавления перед нанесением.

Для улучшения необходимых свойств, а также для модификации и придания антифрикционным покрытиям новых свойств в них добавляют присадки.

Антифрикционные покрытия наносятся на поверхность с помощью обычных технологий окрашивания, таких как распыление, трафаретная печать, окунание, нанесение кистью. После нанесения покрытия и сушки растворитель испаряется, а связующие вещества полимеризуются и обеспечивают надежное сцепление с основой. Выбор конкретного способа нанесения антифрикционных покрытий зависит от геометрии покрываемых деталей и желаемого результата с точки зрения равномерности и долговечности покрытий.

При нанесении покрытия на одну из деталей пары трения в процессе работы происходит частичный перенос твердых смазок на сопряженную поверхность. Таким образом, в процессе трения под нагрузкой формируются плотные и очень гладкие антифрикционные пленки, закрывающие неровности материала основы. В результате при работе пары трения скорость изнашивания покрытия сводится к минимуму.

Эти процессы иллюстрирует фотография, полученная с помощью сканирующего электронного микроскопа при увеличении 1000 раз. На левой части показано покрытие сразу после отверждения, а на правой – после приработки и формирования гладкой пленки из твердых смазок.

Преимущества антифрикционных покрытий перед другими видами смазочных материалов

Применение антифрикционных покрытий на сегодняшний день является самым перспективным способом решения многих проблем, связанных с потерями на трение в движущихся узлах.

В отличие от сухих смазок в виде натертых пленок частицы твердых веществ антифрикционных покрытий прочно удерживаются на поверхности с помощью связующего компонента.

По сравнению с применением традиционных смазочных материалов – пластичных и жидких смазок – антифрикционные покрытия имеют ряд преимуществ.

После нанесения антифрикционного покрытия образовавшаяся тонкая сухая смазочная пленка предотвращает налипание абразивной пыли и грязи на поверхность.

Благодаря тому, что твердые смазочные вещества удерживаются на поверхности связующими, антифрикционные покрытия в большинстве случаев обеспечивают смазку на весь срок службы. Сухие смазки в составе АТСП обладают исключительной термической стабильностью и химической инертностью, стойкостью к окислению и влаге. Они не стареют и не испаряются, способны эффективно работать в условиях радиации и вакуума даже после продолжительного простоя узла.

Толщина покрытия легко контролируется и может составлять от 5 до 20 мкм, что практически не влияет на исходную точность размеров детали. Возможно локальное нанесение антифрикционных покрытий на определенные участки поверхности. Обладая высокими противоизносными и антикоррозионными свойствами, АТСП могут заменить хромирование, цинкование и другие виды обработки.

Сравнение основных видов твердых смазок

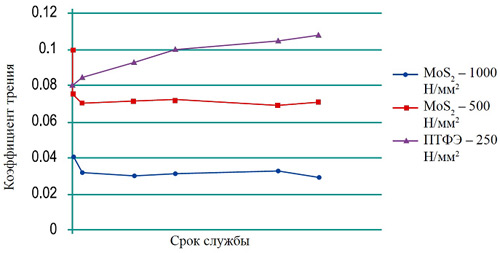

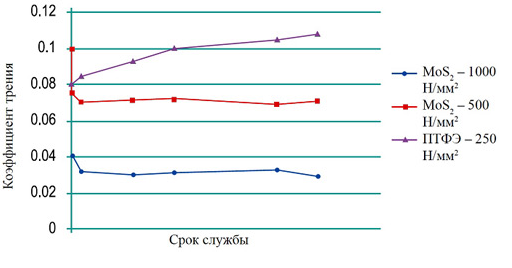

Результаты испытаний антифрикционных покрытий MODENGY показали их способность снижать трение до минимальных значений (см. рисунок 1).

Рис. 1. Результаты испытаний АТСП на машине трения Falex LFW1 в соответствии с ASTM D2714

При применении покрытий на основе дисульфида молибдена коэффициент трения с ростом нагрузки снижается и стабилизируется на значении несколько сотых. Такое трение без применения антифрикционных покрытий возможно только в режиме жидкостной смазки, когда движущиеся поверхности полностью разделены слоем масла и не контактируют напрямую друг с другом.

Другие характеристики антифрикционных покрытий также значительно различаются в зависимости от имеющихся в составе сухих смазок.

Существенным недостатком графита, ограничивающим сферу его применения по сравнению с дисульфидом молибдена, является его недостаточная адгезия к металлическим поверхностям. Его молекулы неполярны и проявляют смазочные свойства лишь в присутствии влаги.

Этот недостаток можно устранить путем внедрения в слоистую структуру графита поляризующих агентов. Высокая адгезия поляризованного графита к металлическим поверхностям, наряду с термической стабильностью, делают его одним из наиболее перспективных инновационных смазочных материалов.

Поляризованный графит начала применять компания «Моденжи», создавшая уникальную линейку АТСП.

Типичные применения АТСП MODENGY

Линейка продуктов MODENGY включает антифрикционные покрытия на основе различных видов твердых смазок, в том числе дисульфида молибдена, графита, политетрафторэтилена (тефлона), а также специальных композиций.

Связующее вещество в составе покрытия определяет его защитные свойства, химическую стойкость, а также тип отверждения (температуру полимеризации).

Выбор конкретного материала производится с учетом конструкции узла трения, условий его работы и желаемого способа нанесения.

Антифрикционные покрытия MODENGY способны работать в широком температурном диапазоне, что позволяет предлагать решения для самых различных, в том числе экстремальных условий.

Дополняя пластичные смазки и масла, а часто полностью заменяя их, антифрикционные покрытия MODENGY надежно защищают от износа металлические и пластиковые поверхности в самых экстремальных условиях эксплуатации, часто используются в качестве аварийной смазки.

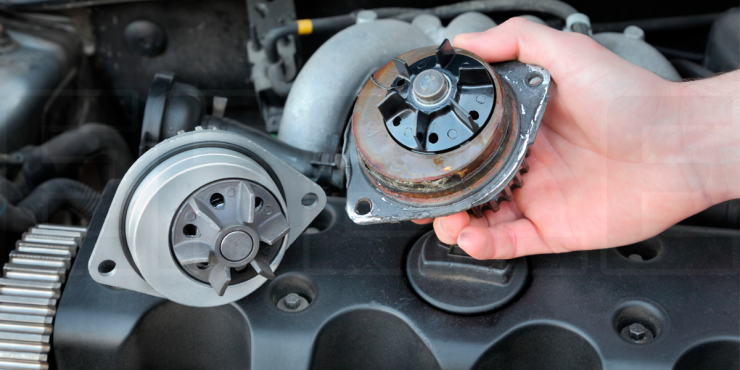

Производители автокомпонентов применяют антифрикционные покрытия MODENGY при массовом выпуске поршней, нанося их методом трафаретной печати.

Качество и долговечность покрытий MODENGY гарантирует только их применение в комплексе со вспомогательными средствами для очищения и финишной подготовки поверхностей.

Для быстрой очистки и обезжиривания металлических деталей, рабочих поверхностей тормозных систем, цепных передач, фрикционных муфт, электрических контактов предназначен Очиститель металла MODENGY. Его многокомпонентная формула обеспечивает эффективное удаление загрязнений различной химической природы: нефтепродуктов, силиконовых масел, консервационных составов, адсорбированных пленок газов, влаги и др. Состав испаряется быстро и без остатка, не вызывает коррозии металлов.

Пошаговую инструкцию по нанесению аэрозольного антифрикционного покрытия на примере MODENGY Для деталей ДВС смотрите ниже.

Антифрикционные покрытия: их свойства и преимущества над пластичными смазками

На сегодняшний день применение АФП является наиболее перспективным способом снижения потерь на трение в движущихся узлах. Антифрикционные покрытия имеют ряд преимуществ перед другими видами смазочных материалов.

Статьи

Чтобы снизить трение в подвижных узлах оборудования, необходимо своевременно их смазывать. Чем и каким способом – зависит от особенностей конструкции и условий эксплуатации пары трения.

Традиционные жидкие и пластичные смазочные материалы образовывают разделительную пленку между движущимися поверхностями. При определенных нагрузках и скоростях устанавливается гидродинамический или полужидкостный режим трения.

Однако это условия идеальные, в реальных же узлы и механизмы могут периодически менять режим или работать при постоянном воздействии агрессивных факторов (высоких температур, пыли, нагрузок и т.п.). При этом происходят локальные нарушения смазочной пленки, что приводит к повышению трения, образованию задиров и общему износу оборудования. В таком режиме работают не только тяжелонагруженные тихоходные узлы, но и все механизмы в моменты пуска и останова, при реверсировании движения и в процессе приработки.

В последние годы набирает популярность новый вид смазочных материалов – антифрикционные покрытия (АФП). Эти материалы подобны краскам, но вместо красящего пигмента содержат твердые смазочные вещества, высокодисперсные частицы которых равномерно распределены в смеси связующих компонентов и растворителей.

Твердые смазки обладают стабильно низким коэффициентом трения и обеспечивают отличный смазочный эффект. Вид твердых наполнителей, используемых в АФП, определятся требованиями к их несущей способности. Высокие нагрузки лучше всего выдерживают дисульфид молибдена (MoS2) и поляризованный графит, средние – политетрафторэтилен (PTFE) и другие полимеры.

В качестве связующих компонентов антифрикционных покрытий используются эпоксидные смолы, полиуретаны, титанаты, акриловые, фенольные, полиамидные и другие специальные вещества. Связующие элементы в составе АФП отвечают за их адгезию, химическую стойкость и антикоррозионные свойства.

Антифрикционные покрытия с органическими связующими выдерживают температуры до +250 °С, с неорганическими – вплоть до +600 °С.

Распределение твердых смазок и связующих в субстрате обеспечивают растворители. Ими же разбавляют АФП до нужной вязкости.

В целях улучшения имеющихся и придания новых свойств покрытиям в них добавляют присадки.

АФП наносятся методами распыления, трафаретной печати, окунания или кистью. Выбор конкретного способа зависит от геометрии покрываемых деталей и желаемого результата (равномерности и долговечности покрытия). После высыхания АФП растворитель испаряется, а связующие вещества полимеризуются и надежно удерживаются на основе.

Покрытие наносится на одну из деталей пары трения. В процессе работы твердые смазки частично переносятся на сопряженную поверхность. В процессе трения под воздействием нагрузки формируются гладкие и плотные антифрикционные пленки. Они закрывают неровности основы, в результате чего скорость изнашивания пар трения сводится к минимуму.

На сегодняшний день применение АФП является наиболее перспективным способом снижения потерь на трение в движущихся узлах. Антифрикционные покрытия имеют ряд преимуществ перед другими видами смазочных материалов. В отличие от сухих смазок они прочно удерживаются на поверхности с помощью связующих компонентов, обеспечивая защиту трущихся элементов на весь срок службы.

Тонкая сухая смазочная пленка, образующаяся после нанесения антифрикционного покрытия, предотвращает налипание абразивной пыли на поверхность. Твердые смазки в составе АФП обладают исключительной термической стабильностью и химической инертностью, устойчивы к окислению, воздействию влаги, старению. Они способны эффективно работать даже в условиях радиации и вакуума.

Толщина покрытия легко контролируется и может составлять от 5 до 20 мкм, причем на исходную точность размеров детали это практически не влияет. АФП могут наноситься локально, на определенные участки поверхности. Применение покрытий с высокими противоизносными и антикоррозионными свойствами может заменить хромирование, цинкование и другие виды обработки.

Рис. 1. Результаты испытаний АФП на машине трения Falex LFW1 в соответствии с ASTM D2714

Покрытия на основе дисульфида молибдена при возрастающей нагрузке снижают коэффициент трения до нескольких сотых. Без применения АФП это возможно только в режиме жидкостной смазки, т.е. при полном разделении движущихся поверхностей слоем масла.

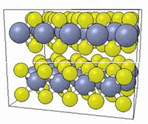

Характеристики антифрикционных покрытий значительно различаются в зависимости от содержащихся в составе сухих смазок. Сравнение некоторых свойств твердых смазок приведено в таблице 1.

Таблица 1. Основные виды твердых смазок и их свойства

| Свойства | Дисульфид молибдена | Графит | PTFE |

| Минимальный коээффициент трения | 0,002 | 0,05 | 0,03 |

| Несущая способность, отн.ед. | 100 | 50 | 6 |

| Теплопроводность | низкая | средняя | очень низкая |

| Электропроводность | низкая | высокая | очень низкая |

| Максимальная рабочая температура на воздухе, °С | +450 | +600 | +260 |

| Максимальная рабочая температура в вакууме, °С | +1100 | не используется | зависит от прочих условий |

| Адгезия к металлам | высокая | средняя | низкая |

| Химическая стойкость | высокая | высокая | очень высокая |

| Влияние влаги на эксплуатационные свойства | отрицательно | положительно | не влияет |

| Цвет | темно-серый | черный | белый или прозрачный |

| Структура молекул |  |  |  |

Сферу применения графита в качестве наполнителя для АФП существенно ограничивает его недостаточная адгезия к металлическим поверхностям (по сравнению с дисульфидом молибдена). Молекулы графита неполярны и проявляют смазочные свойства лишь в присутствии влаги.

Этот недостаток можно устранить путем внедрения в структуру поляризующих агентов. Поляризованный графит приобретает не только высокую адгезию к металлу, но и термическую стабильность, что в разы повышает его эффективность и перспективность как компонента смазочных материалов.

Линейка материалов Molykote включает антифрикционные покрытия на основе различных видов твердых смазок, в том числе дисульфида молибдена, графита, PTFE, а также других специальных композиций. При выборе конкретного материала необходимо учитывать конструкцию узла трения, условия его работы и желаемый способ нанесения АФП.

ПОЧЕМУ НАМ ДОВЕРЯЮТ

Инженеры БОРФИ – профессионалы в своем деле. Серьезный подход к решению любой производственной задачи – наше кредо. Знания и опыт позволяют нам оказывать квалифицированную техническую поддержку крупнейшим российским предприятиям. Мы ценим тех, с кем работаем, и дорожим их доверием.

ПОСЛЕДНИЕ НОВОСТИ

Линейка очистителей бренда EFELE пополнилась новыми составами на водной основе

С применением покрытий MODENGY количество брака на производствах спойлеров для грузовиков сводится к минимуму

В данной статье рассматриваются методы очистки и обезжиривания поверхностей, технологию нанесения антифрикционных покрытий и способы замера толщины получившегося слоя АТСП.

Статьи

Антифрикционные покрытия (АФП) – это наиболее современные и перспективные материалы, применяемые для защиты поверхностей деталей от износа, коррозии, агрессивных сред и т.д. Они наносятся методами окрашивания, только сами покрытия вместо колера содержат частицы твердых смазочных веществ (графита, политетрафторэтилена, дисульфида молибдена и т.д.), которые равномерно распределены в связующем веществе.

Твердые смазки заполняют и сглаживают микронеровности обрабатываемых поверхностей, тем самым увеличивая их опорную площадь, что способствует снижению интенсивности трения контактирующих деталей.

Покрытия наносятся на одну из сопряженных основ. В процессе работы часть твердых смазок переносится на другую поверхность. При этом частицы ориентируются параллельно направлению движения, тем самым образуя скользкий и гладкий защитный слой на обеих поверхностях.

Толщина покрытия может составлять от 5 до 20 мкм и зависит от поставленных задач. Контроль этого параметра очень важен для понимания эффективности проводимых операций.

Методы очистки поверхности и способы нанесения покрытий зависят от материала, из которого изготовлена деталь, условий отверждения АФП и его рабочих свойств.

Подготовка поверхности

От качества предварительной подготовки поверхности напрямую зависит адгезия и срок службы антифрикционных покрытий.

Различные окислы, очаги коррозии и другие загрязнения можно удалить химическими или механическими методами обработки. Специфика технологического процесса зависит от состояния обрабатываемой детали и конструкционного материала, из которого она изготовлена.

Пескоструйная обработка

Используется для механической очистки деталей из алюминия, стали, меди, титана, магния и их сплавов, никелированных и хромированных поверхностей. Для этого используется литая сталь или окись алюминия. Размер зерна составляет около 55 микрон.

Пескоструйная обработка позволяет удалить коррозию и сделать поверхность более шероховатой (Ra от 0,5 до 1 микрона), поэтому обеспечивает высокую степень адгезии АФП.

После проведения работ налипшие частицы песка удаляются при помощи сжатого воздуха без масляных включений. Такой вид обработки изменяет линейные размеры деталей до 1,3 микрон.

Чтобы увеличить срок службы покрытия после пескоструйной обработки рекомендуется произвести фосфатирование деталей.

Фосфатирование

Фосфатирование – это метод обработки железа и стали фосфатом цинка, железа или марганца. Не подходит для деталей с гальваническим и кадмиевым покрытием, оцинкованного чугуна, нержавеющей стали.

Фосфат цинка улучшает антикоррозионные свойства АФП, фосфат железа – адгезию покрытия, фосфат марганца – увеличивает смазывающие свойства и несущую способность.

Фосфатный слой после проведения обработки должен быть ровным и однородным. Не допускается пятен фосфатирующего раствора и следов коррозии на поверхности деталей.

Травление

Для травления используется смесь двух и более кислот (соляной, хромовой, серной, фосфорной, азотной). Данный вид подготовки может применяться для деталей из меди и медных сплавов вместо пескоструйной обработки.

Для травления нержавеющей стали используются специальные растворы щавелевой кислоты.

Данный вид обработки поверхностей предполагает удаление продуктов коррозии без излишнего воздействия на металл. Концентрация растворов зависит от состояния поверхности и вида обрабатываемого материала. После травления детали следует тщательно промыть и удалить остатки кислоты.

Анодирование

Данный метод обработки применяется для алюминия и его сплавов. Для материалов с содержанием меди 0,5 % и более, а также с общим содержанием легирующих добавок свыше 7,5 % используется серная кислота. После этого изделия промываются в воде и опускаются в раствор дихромата калия или натрия (5 %) для закрепления поверхностной пленки. Затем производится сушка при температуре не более +102 °C.

Для обработки алюминия и его прочих сплавов используется раствор хромовой кислоты, которая образует на поверхностях тонкую антикоррозионную пленку. Подготовленные детали следует промыть в горячей воде и высушить на воздухе.

Для растворов кислот необходимо использовать воду с низким содержанием сульфатов и хлоридов. После анодирования и до нанесения запрещается трогать детали голыми руками.

Обезжиривание

Обезжиривание – одна из важнейших операций подготовки поверхности перед нанесением АФП. Оно способствует более равномерному нанесению покрытия, его прочности и сроку службы.

Для данной операции могут использоваться органические нежирные растворители, которые после испарения не оставляют следов. Обезжиривание и промывка производятся несколько раз с применением свежего состава, после чего детали просушивают на воздухе. После этого поверхности трогать нельзя.

Для очистки и обезжиривания металлических поверхностей компания «Моделирование и инжиниринг» рекомендует использовать очистители MODENGY, изготовленные на основе смеси органических растворителей и функциональных добавок.

Очиститель металла MODENGY идеально удаляет любые силиконовые, масляные и другие загрязнения, обезжиривает поверхности. Он испаряется быстро и без остатка, не вызывая коррозии.

Специальный очиститель-активатор MODENGY предназначен для финальной подготовки поверхности. Он обеспечивает лучшую адгезия антифрикционных покрытий с основанием. Материал распыляется с расстояния 15-20 см, испаряется без остатка, после чего можно производить дальнейшие операции.

Подготовка пластмассовых поверхностей

Пластмассовые поверхности очищаются от загрязнений и обезжириваются. Для этих целей служат специальные растворители, неагрессивные к полимерам.

Улучшить адгезию покрытия можно путем придания поверхностям шероховатости, например, мелкой пескоструйной обработкой или путем активации пластика плазмой низкого давления/

Порядок нанесения АФП

Для нанесения антифрикционных покрытий используются следующие методы:

Выбор того или иного метода обуславливается формой, размером, весом, конструкционным материалом и количеством деталей. Нужно также учитывать требования к пленке, а также конфигурацию и расположение покрываемых поверхностей скольжения.

Перед применением АФП нужно тщательно перемешать до однородного состояния. Вручную на это может потребоваться до 30-40 минут. При необходимости получения слоя покрытия толщиной менее 5 мкм материал можно разбавить растворителем и тщательно перемешать.

Количество готового к применению АФП рассчитывается с учетом его «жизнеспособности» (указана в технической документации), и площади, которую возможно обработать за это время.

При работе с антифрикционными покрытиями важно строго соблюдать технику безопасности.

Наиболее удобным и эффективным способом нанесения АФП является распыление. Данный метод достаточно прост и результативен, а также не требует применения дополнительных инструментов.

Материалы MODENGY наносятся на очищенные и обезжиренные поверхности с расстояния 15-20 см. Предварительно требуется тщательно встряхнуть баллон и наносить состав тонким равномерным слоем. Толщина одного слоя составляет 8-12 мм.

Обработанные детали при комнатной температуре на 5-10 минут, пока они не станут сухими на ощупь и матовыми на вид. При необходимости можно нанести еще один слой покрытия.

Для полной полимеризации MODENGY 1001 потребуется 25 минут, MODENGY 1002 отверждается за 120 минут, MODENGY для деталей ДВС – 12 часов.

Как измерить толщину покрытия?

При нанесении важно учитывать, что сопряженные поверхности имеют микронеровности, поэтому толщина покрытия должна превышать их размер, составляя от 5 до 20 микрон.

Наиболее эффективно нанесение АФП на поверхности обеих сопряженных деталей, чем более толстый слой материала на одной из них.

Толщину измеряют следующими способами:

В зависимости от используемого метода измерения показатели толщины покрытия могут различаться, поэтому при указании результатов нужно отражать способ замера, тип прибора, и, если известно, его погрешности.

ПОЧЕМУ НАМ ДОВЕРЯЮТ

ПОСЛЕДНИЕ НОВОСТИ

Силиконовый компаунд EFELE SG-385 начал производиться серийно

Материалы EFELE помогли повысить качество термоизмеряющего оборудования и условия работы персонала.

СВЯЗАТЬСЯ С НАМИ

109542, г. Москва, Рязанский пр-т, д. 86/1, стр. 1

.png)