Что влияет на выбор способа наплавки

Выбор способа наплавки

Рациональный выбор способа наплавки определяется возможностью получения наплавленного слоя требуемого состава и свойств, характером и допустимой величиной износа, возможностью восстановления размеров и работоспособности детали, ее размерами и конфигурацией, экономичностью процесса, наличием оборудования и материалов.

При выборе способа и технологических параметров наплавки конкретных деталей или группы деталей необходимо учитывать следующие обстоятельства.

В отличие от напыления для наплавки характерно наличие больших припусков на механическую обработку (0,4 – 1,5 мм на сторону) и, как следствие, неизбежность существенных потерь наплавляемого металла. Все способы наплавки (за исключением электроконтактной) обусловливают возникновение напряжений и деформаций в изделии, а также снижение сопротивления усталости. Поэтому для деталей, работающих в условиях циклических нагрузок, следует предусмотреть различные технологические операции: термообработку, упрочнение и др.

Часть способов наплавки (ручная и механизированная электродуговая, газовая, плазменная и др.) обладают достаточной универсальностью, другие же (например, трением) менее универсальны. Ручная дуговая наплавка является наиболее универсальным процессом и может применяться для наплавки тел вращения малого и большого диаметра, плоских деталей и деталей сложной нормы. Однако невысокие производительность и качество наплавки, большие деформации являются отрицательными характеристиками процесса.

Одно- и многоэлектродная наплавка под флюсом обладает достаточно высокой производительностью и широко применяется для наплавки плоских деталей и тел вращения относительно больших диаметров.

Для тел вращения малых диаметров и деталей сложной формы успешно используется электродуговая наплавка самозащитной порошковой проволокой.

Там, где к качеству металла предъявляются высокие требования (арматура высоких параметров, клапаны ДВС, инструмент), успешно применяется плазменная наплавка.

При выборе способа наплавки необходимо также учитывать и ряд других ее особенностей.

1. Ухудшение свойств наплавленного слоя вследствие перехода в него элементов основного металла. При ручной наплавке покрытым электродом или автоматической наплавке под флюсом деталей из низкоуглеродистой или низколегированной стали монель-металлом вследствие интенсивного разбавления первого слоя наплавленного металла и значительного увеличения содержания в составе наплавленного слоя железа коррозионная стойкость покрытия заметно снижается.

2. Деформация изделия, вызываемая высокой удельной энергией наплавки. Неправильный выбор режима наплавки может привести к чрезмерной деформации изделия после наплавки и браку. Для сохранения точности формы и размеров наплавляемого изделия необходимо принимать особые меры: наплавку изделия вести в зажатом состоянии, исключающем его деформацию; создавать предварительную деформацию изделия с таким расчетом, чтобы деформация, вызываемая наплавкой, обеспечивала возврат к исходной правильной форме изделия.

3. Определенная неравномерность свойств наплавленных изделий. Она обусловлена тем, что наплавленный слой, в отличие от плакированного, имеет характерные свойства и особый состав, присущие металлу сварных швов. В этой связи исключается возможность использования при наплавке неквалифицированного сварщика, так как он не сможет обеспечить получения изделий стабильного качества. Следует помнить, что при наплавке аустенитной коррозионно-стойкой сталью для предотвращения образования горячих трещин необходимо применение такой стали, в структуре которой содержится несколько процентов феррита, что не позволяет получить в наплавленном слое полностью аустенитную структуру, какая бывает обычно в плакированном слое.

4. Более ограниченный, чем при напылении, выбор сочетаний основного и наплавленного металлов. Наплавка допускает разнообразные сочетания основного и наплавочного материалов, однако в отличие от напыления имеются определенные ограничения. Например, при изготовлении стальных сосудов с титановым покрытием используют напыление или плакирование прокаткой либо взрывом. Однако при наплавке стали титаном на границе основы и наплавленного слоя образуется хрупкая прослойка интерметаллических соединений, что практически исключает возможность применения данной технологии.

5. Трудность наплавки мелких изделий сложной формы. Наплавка сопровождается оплавлением поверхностного слоя основного металла и протекает в условиях непрерывного перемещения сварочной ванны, состоящей из смеси основного и наплавляемого металлов. При наплавке мелких изделий условия для нормального формирования такой ванны ухудшаются. При сложной форме изделий также затруднено ее плавное перемещение, что исключает образование ровного качественного наплавленного слоя.

Способы наплавки характеризуются следующими основными показателями: производительностью, долей основного металла в наплавленном валике, толщиной наплавленного слоя.

Сравнительная характеристика некоторых способов наплавки с учетом этих показателей приведена в табл. 8.1.

Сравнительная характеристика способов наплавки

| Способ наплавки | Производительность, кг/ч | Доля основного металла, % | Толщина наплавленного слоя, мм |

| Газовая с присадкой прутков или проволоки | 0,5 – 1,5 | 0,8 – 5,0 | |

| Газопорошковая | 0,5 – 3,0 | 0,3 – 3,0 | |

| Аргонодуговая неплавящимся электродом | 1,0 – 7,0 | 10 – 30 | 2,5 – 5,0 |

| Плавящимся электродом в защитном газе | 1,5 – 9,0 | 30 – 60 | 3,0 – 5,0 |

| Ручная дуговая, покрытыми электродами | 0,8 – 3,0 | 20 – 50 | 2,0 – 5,0 |

| Под флюсом одной проволокой | 2 – 12 | 30 – 60 | 3,0 – 5,0 |

| Под флюсом многоэлектродная | 5 – 40 | 15 – 30 | 5,0 – 8,0 |

| Под флюсом лентой | 5 – 40 | 10 – 20 | 2,5 – 5,0 |

| Дуговая самозащитной проволокой | 2 – 9 | 25 – 50 | 2,5 – 5,0 |

| Дуговая самозащитной лентой | 10 – 20 | 15 – 40 | 2,5 – 5,0 |

| Электрошлаковая двумя электродными лентами | 10 – 60 | 5 – 15 | 1,5 – 5,0 |

| Электрошлаковая электродными проволоками | 20 – 60 | 10 – 20 | 6,0 – 50 |

| Плазменная порошком | 0,6 – 6,0 | 5 – 15 | 0,3 – 6,0 |

Дата добавления: 2014-12-05 ; просмотров: 2557 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сварочные работы: Практическое пособие для электрогазосварщика (25 стр.)

6. Наплавка

Большое количество деталей машин и механизмов выходит из строя в процессе эксплуатации вследствие тирания, ударных нагрузок, эрозии и т. д. Современная техника располагает различными методами восстановления и упрочнения деталей для повышения срока их службы.

Одним из методов восстановления и упрочнения деталей является наплавка. Наплавка – это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. Различают наплавку восстановительную и изготовительную.

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок к составу и механическим свойствам основному металлу.

Изготовительная наплавка служит для получения многослойных изделий. Такие изделия состоят из основного металла (основы) и наплавленного рабочего слоя. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придает особые заданные свойства: износостойкость, термостойкость, коррозионную стойкость и т. д. Таким образом наплавку производят не только при восстановлении изношенных, но и при изготовлении новых деталей машин и механизмов.

Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат конусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д. Наплавку можно производить почти всеми известными способами сварки плавлением. Каждый способ набавки имеет свои достоинства и недостатки. Важнейшие требования, предъявляемые к наплавке, заключаются в следующем:

минимальное проплавление основного металла;

минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

занижение до приемлемых значений припусков на последующую обработку деталей.

Однако не все способы наплавки могут обеспечить выполнение предъявляемых требований. Выбор способа наплавки определяется возможностью получение наплавленного слоя требуемого состава и механических свойств, а также характером и допустимой величиной износа. На выбор способа наплавки оказывают влияние размеры (конфигурация деталей, производительность и доля основного металла в наплавленном слое. Для примера приведем табл. 35.

Сравнительные характеристики некоторых способов наплавки:

Несмотря на невысокие показатели приведенных характеристик ручная дуговая наплавка штучными электродами является наиболее универсальным способом, пригодным для наплавки деталей различных сложных форм, и может выполняться во всех пространственных положениях.

Для наплавки используют электроды диаметром 3-6 мм. При толщине наплавленного слоя до 1,5 мм применяются электроды диаметром 3 мм, а при большей толщине – диаметром 4-6 мм.

Для обеспечения минимального противления основного металла при достаточной устойчивости дуги плотность тока составляет 11 – 12 А/мм2.

Основными достоинствами ручной дуговой наплавки являются универсальность, возможность выполнения сложных наплавочных работ в труднодоступных местах. Для выполнения ручной дуговой наплавки используется обычное оборудование сварочного поста.

К недостаткам ручной дуговой наплавки можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла.

Для ручной дуговой наплавки применяют как специальные наплавочные электроды, так и обычные сварочные, предназначенные для сварки легированных сталей. Выбор электрода для наплавки определяется составом основного металла.

Например, для наплавки слоя низколегированной стали с содержанием углерода менее 0,4 % применяются электроды следующих марок: ОЗН-250У, ОЗН-ЗООУ, ОЗН-350У, ОЗН-400У и др. В маркировке буква Н обозначает «наплавочный». Для наплавки слоя низколегированной стали с содержанием углерода более 0,4 % применяются электроды: ЭН60М, ОЗШ-3, 13КН/ЛИВТ и др.

При дуговой наплавке неплавящимися электродами применяются литые присадочные прутки: Пр-С1, Пр-С2, Пр С27, ПрВЗК, Пр-ВЗК-Р и др. (Пр – обозначает пруток).

Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки: Нп-30, Нп-40, Нп-50 и др. Для наплавки штампов применяют легированные наплавочные проволоки: Нп-45Х4ВЗФ, Нп-45Х2В8Т и др. (Нп – обозначает наплавочная).

Для износостойкой наплавки широкое применение находят порошковые проволоки в соответствии с нормативными документами, например, для наплавки деталей, работающих в условиях абразивного изнашивания с умеренными ударными нагрузками, применяют порошковые проволоки следующих марок: ПП-Нп-200Х12М, ПП-Нп-200Х12ВФ и др. (ПП – обозначает проволока порошковая).

Для плазменной наплавки комбинированной дугой вольфрамовым электродом широко применяются наплавочные порошки. Порошки изготавливаются на основе железа, никеля и кобальта. Выпускаются порошки на основе железа типа «сормайт»: ПГ-С1, ЛГ-УС25, ПГ-С27, ПГ-АН1. Порошки на основе никеля выпускаются трех марок: ПГ-СР2, ПГ-СРЗ, ПГ-СР4. Порошки на основе кобальта выпускаются также трех марок: ПР-К60ХЗОВС, ПН-АН35, ПГ-ЮК-1.

В качестве источников питания плазменной дуги, при наплавочных работах чаще применяются серийные выпрямители: ВД-306, ВД-303, ВДУ-504, ВДУ-505, ВДУ-506, ИПН-160/100 и др. При электродуговой наплавке в качестве источников питания могут быть использованы и сварочные трансформаторы.

Контрольные вопросы:

1. Дайте определение и расскажите о назначении наплавки.

2. Какие способы наплавки вы знаете? Охарактеризуйте их.

3. Какие важнейшие требования предъявляются к наплавке?

4. Что влияет на выбор способа наплавки?

5. Каковы достоинства ручной дуговой наплавки?

6. Что можно отнести к недостаткам ручной дуговой наплавки?

7. Какие электроды применяются для ручной дуговой наплавки?

8. Какие электродные материалы применяются для наплавки помимо штучных, электродов и присадочных прутков?

9. Какие источники питания можно применять при ручной дуговой наплавке?

Глава 6

ТЕХНОЛОГИЯ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

1. Некоторые особенности сварки и влияние параметров режима на формирование шва

Сварку под слоем флюса производят электродной проволокой, которую подают в зону горения дуги специальным механизмом, изымаемым сварочной головкой автомата.

Металл сварочной проволоки расплавляется дугой и переносится каплями в сварочную ванну. В сварочной ванне металл сварочной проволоки смешивается с расплавленным основным металлом.

Токоподвод к проволоке осуществляется через мундштук, изготовляемый из меди или ее сплавов.

Малый вылет электрода, отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока по сравнению с ручной сваркой электродами тех же диаметров. Это приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины противления основного металла и, как следствие, значительному повышению производительности. Коэффициент наплавки достигает в некоторых случаях 90 г/(А-ч). Достаточно толстый слой флюса (до 60 мм) засыпаемый в зону сварки, расплавляется на 30 %. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание, вследствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок. Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок можно сваривать металл толщиной 15-20 мм. В этом случае увеличивается противление основного металла, и его доля в металле шва составляет 0,5-0,7. При этом значительно снижается расход электродной проволоки.

При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва.

Как отмечалось ранее, флюсы влияют на устойчивость горения дуги, формирование и химический состав металла шва. Флюсы в значительной мере определяют стойкость металла шва против образования пор и кристаллизационных трещин.

Требуемые механические свойства, структура металла шва и сварного соединения в целом обеспечиваются применением сочетания флюса и электродной проволоки.

Размеры и форма шва при сварке под флюсом характеризуется глубиной провара, шириной шва, высотой выпуклости и т. д. Закономерности изменения формы шва обусловлены главным образом режимом сварки и практически мало зависят от типа сварного соединения.

Параметры режима сварки под флюсом условно можно разбить на основные и дополнительные.

К основным параметрам относят величину сварочного тока, его род и полярность, напряжение дуги, диаметр электродной проволоки и скорость сварки. При сварке под флюсом с постоянной скоростью подачи электродной проволоки часто вместо сварочного тока используют термин «скорость подачи электродной проволоки». Чем выше скорость подачи электродной проволоки, тем больше должен быть сварочный ток, чтобы расплавить проволоку, подаваемую в сварочную ванну.

К дополнительным параметрам режима сварки под флюсом относят величину вылета электродной проволоки, состав и строение флюса, а также положение изделия и электрода при сварке.

Выбор способа наплавки

Рациональный выбор способа наплавки определяется возможностью получения наплавленного слоя требуемого состава и свойств, характером и допустимой величиной износа, возможностью восстановления размеров и работоспособности детали, ее размерами и конфигурацией, экономичностью процесса, наличием оборудования и материалов.

При выборе способа и технологических параметров наплавки конкретных деталей или группы деталей необходимо учитывать следующие обстоятельства.

В отличие от напыления для наплавки характерно наличие больших припусков на механическую обработку (0,4 – 1,5 мм на сторону) и, как следствие, неизбежность существенных потерь наплавляемого металла. Все способы наплавки (за исключением электроконтактной) обусловливают возникновение напряжений и деформаций в изделии, а также снижение сопротивления усталости. Поэтому для деталей, работающих в условиях циклических нагрузок, следует предусмотреть различные технологические операции: термообработку, упрочнение и др.

Часть способов наплавки (ручная и механизированная электродуговая, газовая, плазменная и др.) обладают достаточной универсальностью, другие же (например, трением) менее универсальны. Ручная дуговая наплавка является наиболее универсальным процессом и может применяться для наплавки тел вращения малого и большого диаметра, плоских деталей и деталей сложной нормы. Однако невысокие производительность и качество наплавки, большие деформации являются отрицательными характеристиками процесса.

Одно- и многоэлектродная наплавка под флюсом обладает достаточно высокой производительностью и широко применяется для наплавки плоских деталей и тел вращения относительно больших диаметров.

Для тел вращения малых диаметров и деталей сложной формы успешно используется электродуговая наплавка самозащитной порошковой проволокой.

Там, где к качеству металла предъявляются высокие требования (арматура высоких параметров, клапаны ДВС, инструмент), успешно применяется плазменная наплавка.

При выборе способа наплавки необходимо также учитывать и ряд других ее особенностей.

1. Ухудшение свойств наплавленного слоя вследствие перехода в него элементов основного металла. При ручной наплавке покрытым электродом или автоматической наплавке под флюсом деталей из низкоуглеродистой или низколегированной стали монель-металлом вследствие интенсивного разбавления первого слоя наплавленного металла и значительного увеличения содержания в составе наплавленного слоя железа коррозионная стойкость покрытия заметно снижается.

2. Деформация изделия, вызываемая высокой удельной энергией наплавки. Неправильный выбор режима наплавки может привести к чрезмерной деформации изделия после наплавки и браку. Для сохранения точности формы и размеров наплавляемого изделия необходимо принимать особые меры: наплавку изделия вести в зажатом состоянии, исключающем его деформацию; создавать предварительную деформацию изделия с таким расчетом, чтобы деформация, вызываемая наплавкой, обеспечивала возврат к исходной правильной форме изделия.

3. Определенная неравномерность свойств наплавленных изделий. Она обусловлена тем, что наплавленный слой, в отличие от плакированного, имеет характерные свойства и особый состав, присущие металлу сварных швов. В этой связи исключается возможность использования при наплавке неквалифицированного сварщика, так как он не сможет обеспечить получения изделий стабильного качества. Следует помнить, что при наплавке аустенитной коррозионно-стойкой сталью для предотвращения образования горячих трещин необходимо применение такой стали, в структуре которой содержится несколько процентов феррита, что не позволяет получить в наплавленном слое полностью аустенитную структуру, какая бывает обычно в плакированном слое.

4. Более ограниченный, чем при напылении, выбор сочетаний основного и наплавленного металлов. Наплавка допускает разнообразные сочетания основного и наплавочного материалов, однако в отличие от напыления имеются определенные ограничения. Например, при изготовлении стальных сосудов с титановым покрытием используют напыление или плакирование прокаткой либо взрывом. Однако при наплавке стали титаном на границе основы и наплавленного слоя образуется хрупкая прослойка интерметаллических соединений, что практически исключает возможность применения данной технологии.

5. Трудность наплавки мелких изделий сложной формы. Наплавка сопровождается оплавлением поверхностного слоя основного металла и протекает в условиях непрерывного перемещения сварочной ванны, состоящей из смеси основного и наплавляемого металлов. При наплавке мелких изделий условия для нормального формирования такой ванны ухудшаются. При сложной форме изделий также затруднено ее плавное перемещение, что исключает образование ровного качественного наплавленного слоя.

Способы наплавки характеризуются следующими основными показателями: производительностью, долей основного металла в наплавленном валике, толщиной наплавленного слоя.

Сравнительная характеристика некоторых способов наплавки с учетом этих показателей приведена в табл. 8.1.

Сравнительная характеристика способов наплавки

Обоснование выбора способа наплавки

На основании произведённого анализа выбран способ наплавки, как средство нанесения плакирующего слоя. В зависимости от технологических особенностей рассматриваемых дуговых способов наплавки алюминиевых двухфазных бронз в наплавленном металле, в около шовной зоне и в зоне сплавления, в зависимости от условий нагрева и охлаждения могут происходить различные превращения, определяющие конечный фазовый состав, структуру и эксплуатационные свойства всего изделия.

Известно, что при использовании алюминиевых бронз износостойкость наплавленного и сопрягаемого металла зависит от количества железа, марганца и алюминия в бронзе. При этом с повышением содержания железа резко возрастает износ пары трения [36]. Уменьшение содержания железа в наплавленном металле возможно за счет применения способов наплавки позволяющих регулировать тепловложение в основной металл. На рис. 1.3. показано сравнение различных способов наплавки в зависимости от величины тепло вложения в основной металл.

Из анализа сравнения способов наплавки следует, что для обеспечения минимального тепловложения в основной металл необходимо применять плазменную или комбинированную аргонодуговую наплавку.

Глубина проникновения бронзы в сталь должна быть необходима и достаточна для получения качественного наплавленного слоя.

Экспериментально установлено, что минимально необходимая глубина проплавления для предотвращения отслоений в процессе эксплуатации изделия

должна составлять не менее 0,3 мм, а достаточная для получения требуемых

свойств до 0,9 мм. При большик значениях резко снижаются показатели

биметалла 40.

Классификация способов наплавки. Преимущества и недостатки технологии наплавки

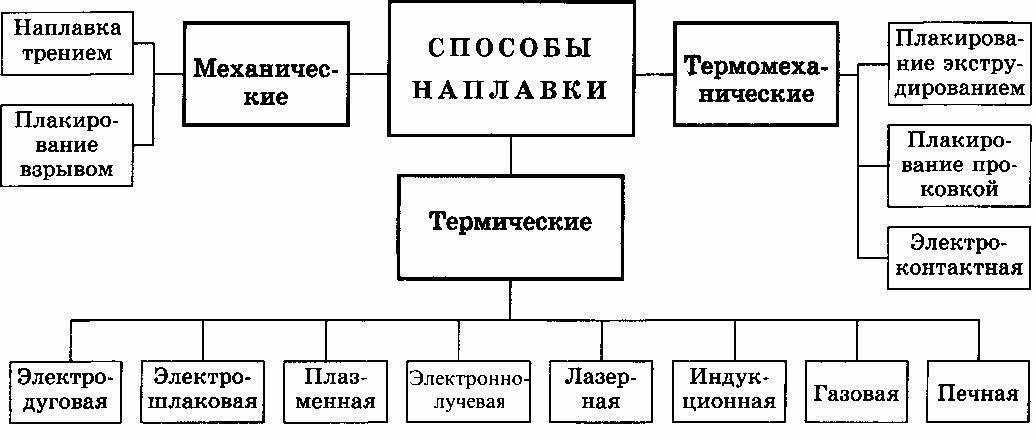

Способы наплавки, как и способы сварки, классифицируются по трем типам признаков (ГОСТ 19621–74): физическим, техническим и технологическим. Наиболее распространена и удобна классификация по физическому признаку (используемый источник нагрева). По нему основные способы наплавки и наварки можно разделить на три группы (рис. 1):

Рис. 1. Способы наплавки

В свою очередь, большинство из этих способов могут подразделяться по техническим (способ защиты металла в зоне наплавки, степень механизации процесса, непрерывность наплавки) и технологическим (по роду тока, количеству электродов, наличию внешнего воздействия и т. п.) признакам.

Сущность процесса наплавки заключается в использовании теплоты для расплавления присадочного материала и его соединения с основным металлом детали. Используя возможности дуговой наплавки, на поверхности детали можно получить наплавленный слой любой толщины, любого химического состава с разнообразными свойствами. Наплавка может производиться в один или несколько слоев на различные поверхности:

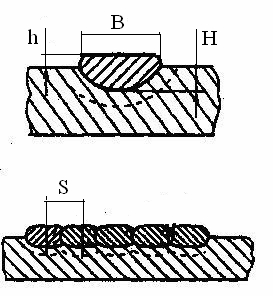

Толщина слоя наплавки может изменяться в широких пределах – от долей миллиметра до десятков миллиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований.

Рис. 3.2. Способы наложения слоёв при наплавке: В – ширина валика; h – высота наплавки; Н – глубина проплавления; S – шаг наплавки

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя (рис. 3.2):

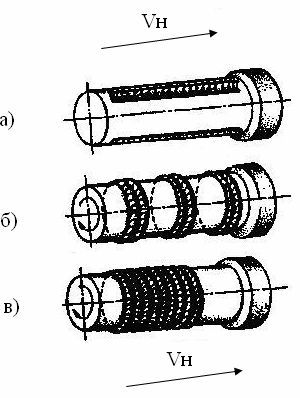

Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки. Наплавку криволинейных поверхностей тел вращения выполняют тремя способами: наплавкой валиков вдоль образующей тела вращения; по окружностям; по винтовой линии (рис. 3.3). Наплавку по образующей выполняют отдельными валиками, как при наплавке плоских поверхностей. Наплавка по окружности также осуществляется отдельными валиками до полного замыкания начального и конечного участков со смещением их на определенный шаг вдоль образующей.

Рис. 3.3. Наплавка тел вращения: а – по образующей; б – по окружности; в – по винтовой линии; Vн – скорость наплавки

При винтовой наплавке деталь вращают непрерывно, при этом источник нагрева перемещается вдоль тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали.

В этом случае источник нагрева смещают в сторону, противоположную направлению вращения. Предварительный подогрев наплавляемой детали до температуры 200…250 °С уменьшает склонность наплавленного металла к образованию трещин. Все дефекты в наплавленном металле можно подразделить на наружные и внутренние. К последним относятся непровар (несплавление наплавленного металла с основным), пористость, трещины и шлаковые включения. Наружные дефекты, к которым относятся раковины и трещины, выявляют визуально.

Режимы ручной дуговой наплавки характеризуются диаметром электрода, силой, родом и полярностью сварочного тока.

При автоматической наплавке в технологии описывают тип электродного материала (проволока, лента: сплошного сечения, порошковая), значение силы тока, напряжение дуги, длину дуги, скорость наплавки. При наплавке в защитном газе дополнительно указывают защитный газ; при наплавке под флюсом – марку флюса.

По сравнению с другими способами поверхностной обработки металла технология наплавки обладает рядом преимуществ и недостатков.

Преимущества

Недостатки

Изложенные выше преимущества и недостатки процесса наплавки следует учитывать при выборе оптимального способа её осуществления, требуемого сварочного оборудования и наплавочных материалов.