Что влияет на интенсивность изнашивания деталей автомобиля

Причины, влияющие на изнашивание деталей

На интенсивность изнашивания деталей влияют следующие факторы: вид трения; качество материалов, из которых изготовлены детали; качество механической обработки их поверхностей; характер и род смазки; скорость движения и удельное давление на рабочую поверхность; условия эксплуатации и др.

Влияние трения. Изнашивание деталей в основном определяется различными видами трения. В машинах и механизмах различают два основных вида трения: по наличию и характеру движения и смазке.

По наличию и характеру движения трение подразделяется на трение покоя и трение движения.

Трение движения имеет разновидности: трение качения, трение скольжения и трение качения с проскальзыванием (например, при работе зубчатых колес).

По наличию или отсутствию смазки различают три вида трения (ГОСТ 16429—70): трение без смазки (сухое), граничное и жидкостное.

Трение без смазки — трение двух твердых тел при отсутствии на поверхностях смазочного материала. Трение без смазки происходит при эксплуатации тормозных систем, фрикционных соединительных муфт и других устройств.

Граничное трение — трение двух твердых тел при наличии на поверхностях трения слоя жидкости, обладающего свойствами, отличающимися от объемных. Этот вид трения возникает между теми поверхностями, которые изготовлены с очень высоким классом шероховатости. Граничное трение неустойчиво и может переходить в трение без смазки.

Жидкостное трение — трение между двумя деталями, разделенными слоем жидкости, в котором проявляются его объемные свойства. Этот вид трения характерен для подшипников скольжения с номинальным радиальным зазором при определенной частоте вращения вала.

Все перечисленные виды трения в той или иной степени сопровождают работу деталей и их сопряжений и вызывают износы.

Влияние качества материалов. Качество материалов и их механическая и химико-термическая обработка существенно влияют на износостойкость деталей. Большое значение имеет разнородность трущихся поверхностей, твердость и вязкость материалов, препятствующие появлению рисок и отрыву материала от поверхности. Из совместно работающей пары деталей одну рекомендуется изготавливать из более твердого износостойкого материала, а другую — из сравнительно мягкого материала с малым коэффициентом трения.

Влияние качества механической обработки. Неровности в виде гребешков и впадин, образующиеся на поверхности детали в результате механической обработки, определяют интенсивность изнашивания, особенно в период приработки.

В результате приработки поверхности трущихся деталей снижается их шероховатость до некоторой оптимальной величины, характерной для данных условий трения, и уменьшается скорость износа.

Влияние смазки. Изнашивание сопряженных деталей при наличии между ними смазки в значительной степени зависит от свойств смазочных материалов, режима смазки, качества защитных устройств, препятствующих проникновению в соединение посторонних частей. Для того чтобы обеспечить продолжительную работу деталей, необходимо правильно подбирать масло, надежно подводить его к трущимся поверхностям и создавать нормальный режим смазки. Трущиеся детали смазывают минеральными маслами: индустриальным (ГОСТ 20799—75), автотракторным (ГОСТ 1862—63) и др.

Кроме индустриального масла, в качестве смазочных масел применяют консистентные смазки, представляющие собой пластические мазеподобные вещества из минеральных масел и загустителей. В зависимости от сорта загустителя смазки разделяют на кальциевые (солидол) и натриевые (консталин). Консистентные смазки можно применять для смазки подшипников качения и скольжения, когда в них плохо удерживается масло.

Смазочные материалы, рекомендуемые для смазки отдельных видов технологического и транспортного оборудования, приведены в паспортах машин.

Влияние скорости движения трущихся деталей и удельного давления. При увеличении скорости движения легче осуществляется жидкостное трение и, следовательно, уменьшается изнашивание деталей. При граничном трении скольжения изменение скорости перемещения трущихся поверхностей в пределах от 15 до 40 м/мин заметно не сказывается на увеличении изнашивания. В этом случае его величина прямо пропорциональна пройденному пути. За одно и то же время деталь, имеющая большую скорость, пройдет больший путь и, следовательно, будет больше изношена. Таким образом, детали машин, работающие с высокой частотой вращения, при прочих равных условиях будут изнашиваться быстрее, чем детали, работающие с малой частотой вращения.

Величина изнашивания, кроме того, зависит от удельного давления на трущиеся поверхности: чем больше удельное давление, тем больше изнашиваются трущиеся поверхности. Это объясняется тем, что с увеличением удельного давления смазка выдавливается из зазора между трущимися поверхностями.

Влияние условий эксплуатации оборудования. При работе машин в запыленных помещениях пыль, попадая в соединения деталей, способствует быстрому их изнашиванию. Это зависит также от влажности и температуры окружающей среды, квалификации обслуживающего персонала, своевременного и качественного ухода за оборудованием.

Износ деталей в механизмах. Виды, возникновение износа

1. Виды износа

Износом называется постепенное поверхностное разрушение материала детали, сопровождающееся отделением от него частиц, переносом частиц на сопряженную поверхность детали, а также изменением качества поверхности — ее геометрии и свойств и поверхностных слоев материала.

В практике встречается нормальный и катастрофический износ. Нормальный износ может быть заранее оценен и учтен при планировании ремонтных работ, а катастрофический износ выводит машину из строя внезапно.

Уменьшение величины нормального износа и вероятности катастрофического дает увеличение общего срока службы машины, а также снижает стоимость и продолжительность ее ремонтов.

Износ происходит вследствие механического, теплового, химического и электрического воздействия на материал соприкасающегося с материалом трущегося тела, воздействия свободных твердых частиц другого материала или окружающей среды.

Износ, так же как и трение, связан со сложными, недостаточно изученными явлениями в поверхностных слоях материала.

Истирание наблюдается при относительном движении прижатых друг к другу поверхностей. На истирание расходуется часть энергии трения.

Процесс истирания объясняется следующими явлениями:

Абразивный износ наблюдается при попадании на трущиеся поверхности мелких частиц высокой твердости (абразива шлифовального круга, окалины, песка и т.д).

При жидкостном трении свободные частицы, имеющие размеры меньше толщины масляного слоя, оказывают сравнительно слабое влияние на износ поверхностей.

При нежидкостном трении, а также когда размер частиц превышает толщину масляного слоя, наблюдается интенсивный износ поверхностей. Следы износа имеют вид мелких продольных канавок.

Когда одна трущаяся поверхность имеет малую твердость, абразивному износу подвергается главным образом другая поверхность. Это объясняется более прочным удерживанием частиц абразива на менее твердой поверхности за счет того, что частицы под внешним давлением углубляются в менее твердую поверхность и удерживаются в ней, и, следовательно, происходит меньше движения частиц абразива относительно мягкой поверхности, чем относительно твердой.

Задиры на поверхности проявляются в быстром образовании продольных канавок значительной глубины (до 1 мм и больше). Явление задиров для большинства машин относится к категории катастрофического износа. Процесс образования задиров объясняется сцеплением трущихся поверхностей в отдельных местах, вырыванием значительного количества металла с одной поверхности и появлением нароста на другой. При дальнейшем относительном движении поверхности нарост вызывает появление задира и дальнейшего прогрессивного разрушения поверхности.

Большая опасность задира получается при поверхностях из одинаковых металлов. Попадание абразивных частиц может послужить самостоятельной причиной задира (при достаточно крупных частицах) или способствовать началу описанного выше процесса вследствие повышения удельного давления в точке, расположенной впереди зерна абразива, где происходит выпучивание металла.

Усталостное выкрашивание заключается в отслаивании частиц металла с трущихся поверхностей вследствие явления усталости при периодически изменяющихся нагрузках. Явление усталостного износа обычно наблюдается в высших кинематических парах, главным образом при обильной смазке. Последнее объясняется внедрением жидкости в микротрещины на поверхности, что способствует разрушению последней. Смятие, постепенно возрастающее, наблюдается при недопустимо больших удельных давлениях или при плохо подогнанных, выставленных и обработанных, не прошедших предварительной приработки поверхностях.

Коррозионный износ является следствием химического или электрического воздействия среды; на интенсивность коррозии оказывает большое влияние нагрев поверхности детали, ускоряющий процесс износа.

Факторы, влияющие на износ трущихся поверхностей:

Обычно износ металлов получается тем меньше, чем выше их твердость. Поэтому для повышения износостойкости рекомендуется применять для поверхностей стальных и чугунных деталей термическую обработку, насыщение поверхностных слоев соответствующими веществами (цементация, азотизация), а также поверхностные покрытия износостойким материалом (например, хромом, твердым сплавом).

При необходимости для термообработки отдельных участков крупных стальных и чугунных деталей производится по-

верхностный нагрев нужных мест токами высокой частоты или газовым пламенем, а покрытие твердым сплавом производится методом электроэрозионной обработки.

2. Способы выражения величины износа

Износостойкость является эксплуатационным или служебным свойством материала, детали или сопряжения (трущихся поверхностей), поэтому износ может выражаться различными способами, ближе всего характеризующими их служебное назначение. Во многих случаях наиболее удобно выражать износ величиной уменьшения линейного размера тела в направлении, нормальном к поверхности (линейный износ). Если линейный износ Δh произошел на пути трения Δs за время Δt, то отношение Δh: Δs явится «интенсивностью линейного износа», или «темпом линейного износа», а отношение Δh: Δt – «скоростью линейного износа».

3. Учет приработки

Во всех процессах трения и изнашивания важное значение имеет приработка в начале эксплуатации машины. Приработкой называется процесс постепенного изменения в результате изнашивания начальной микрогеометрии (ее величины и напраления) и взаимного прилегания обеих поверхностей деталей до достижения стабильной шероховатости и постоянной величины прилегания.

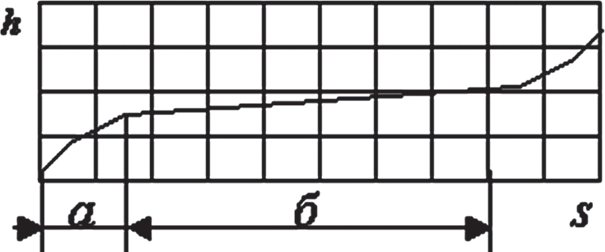

В интенсивности изнашивания сопряжений деталей машин часто наблюдаются периоды приработки а, характеризующиеся повышенным размерным износом, и нормальной работы б, более устойчивой к износу (рис. 3).

Рис. 3. Интенсивность износа на стадиях: а — приработки; б — нормальной работы

Во время приработки интенсивность изнашивания постепенно снижается. Одновременно с явлениями изменения шероховатости и увеличения поверхности прилегания часто в процессе приработки происходит изменение физико-механических свойств поверхностных слоев трущихся металлов, поскольку в контакте преобладают пластические деформации (главным образом вследствие наклепа).

Высота и характер макро- и микронеровностей на трущихся поверхностях оказывают большое влияние на первоначальную стадию износа и изменение размера детали после приработки, потому что при уменьшении площади контакта поверхностей, из-за макро- и микронеровностей, возникают более высокие контактные напряжения, чем при более полном их прилегании.

Применение отделочных операций (выхаживания, суперфиниширования, хонингования, шабрения, притирки, доводки и др.) при обработке трущихся поверхностей уменьшает высоту неровностей и позволяет обеспечить более полное их прилегание.

Улучшение поверхностей трения происходит также в процессе первоначальной приработки, которая для устранения опасности задиров часто производится на пониженных режимах работы.

Заданным внешним условиям трения (нагрузка, скорость, смазка и т.п.) соответствует определенное состояние приработанности; при утяжелении этих условий происходит дополнительная приработка поверхностей.

4. Влияние условий работы на износ деталей

Распределение износа между трущимися поверхностями, а также по их длине и ширине имеет большое значение для работы механизма, долговечности деталей и стоимости ремонта.

В каждой трущейся паре предпочтителен более сильный износ простой и легко заменяемой детали и менее сильныйсложной и дорогой. При конструировании машин это учитывается соответствующим выбором материалов:

Распределение износа по поверхности трения зависит от формы поверхности и условий работы пары.

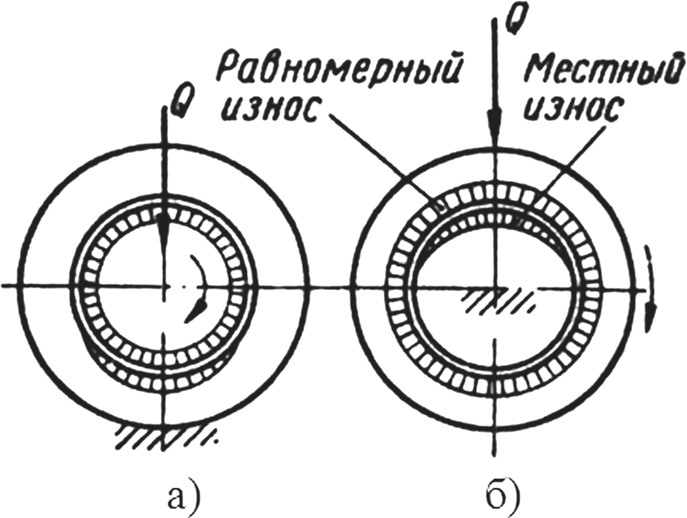

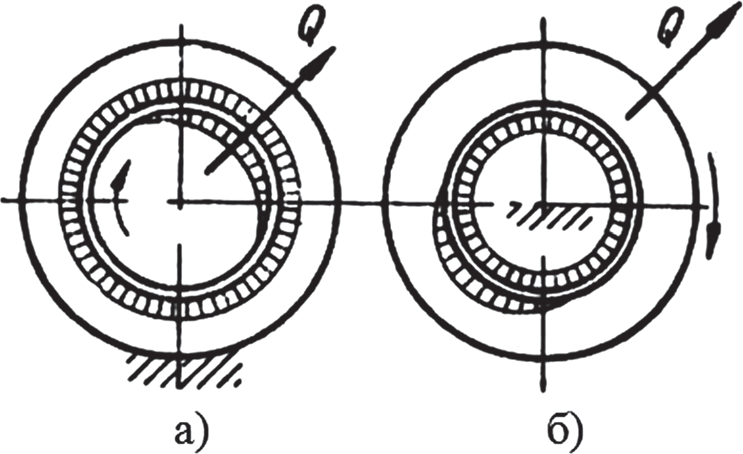

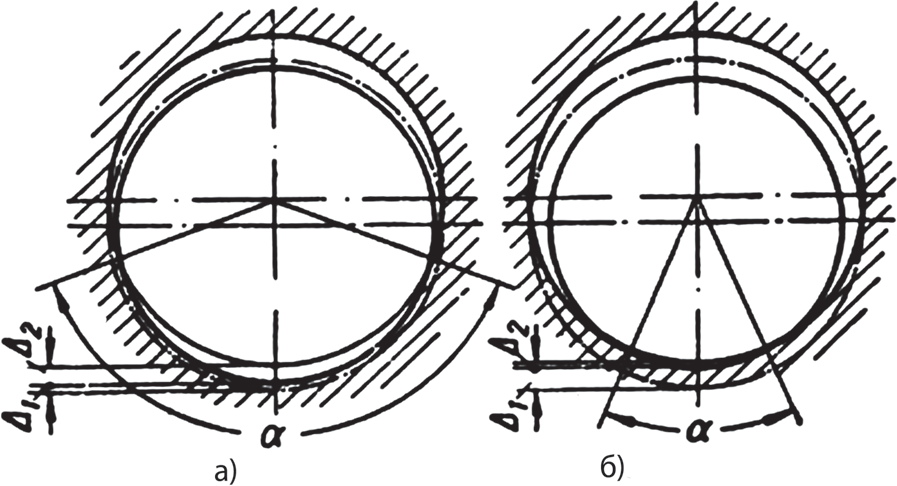

Во вращательной паре с одним неподвижным и одним вращающимся элементами имеют место три следующих характерных случая распределения износа (а — подвижный вал, б — вал неподвижный).

Рис. 4. Вращение при постоянной нагрузке

Рис. 5. Вращение с приложением вектора силы в одной точке

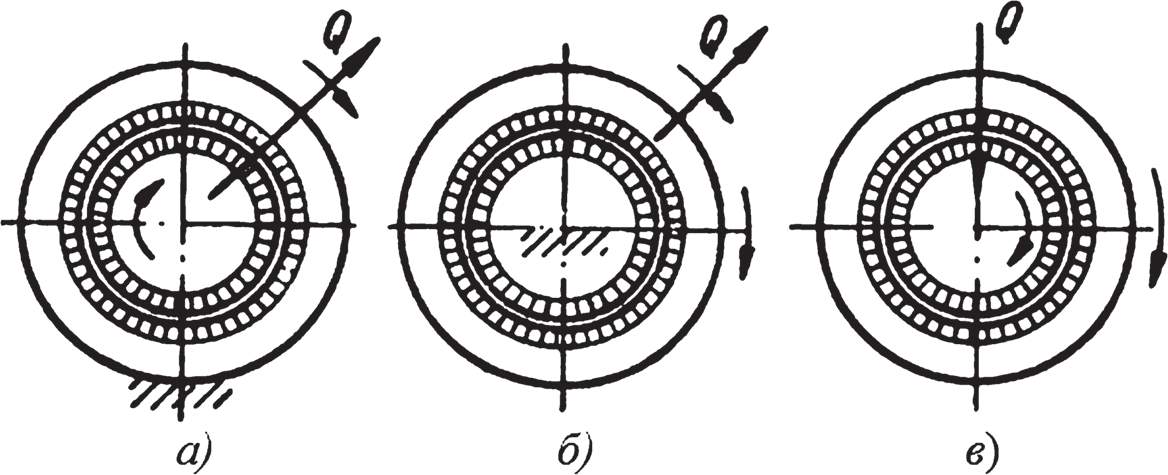

К этому же случаю (рис. 6, в) относятся два вращающихся с различной скоростью элемента при постоянном направлении вектора нагружающей силы.

Рис. 6. Вращение вектора силы и подвижного элемента с разными угловыми скоростями

В двух первых случаях линейный суммарный износ может получиться меньшим, если из более износостойкого (твердого) материала будет изготовлена деталь с местным характером износа. Однако на практике обычно применяется обратное соотношение твердости поверхности материалов деталей по следующим соображениям:

Незначительное по величине уменьшение радиуса кривизны твердой равномерно изнашивающейся детали компенсируется местным износом другой детали, при этом зона контакта α (рис. 7, а) практически не уменьшается и удельное давление на поверхностях не возрастает.

Рис. 7. Характер изменения зоны контакта

Если же соотношение твердости поверхностей взять обратным рассмотренному, то сильный равномерный износ Δ1 мягкой детали при слабом местном износе Δ2 твердой детали приведет к значительному уменьшению зоны контакта α (рис. 7, б), увеличению удельного давления и повышению интенсивности износа;

Третий случай (рис. 6, в) характеризуется наименьшей величиной линейного суммарного износа поверхностей. Смещения оси вращения вследствие износа здесь не произойдет, нарушение же положения центра вращения поверхности будет равно сумме радиальных износов обоих элементов. Удельная работа трения, приходящаяся на единицу площади поверхности и равная произведению силы трения на относительное перемещение поверхностей, будет одинакова и равномерно распределена по обеим поверхностям. Поэтому выбор соотношения твердости поверхностей деталей диктуется только желанием сконцентрировать износ на той или иной детали по соображениям удобства ремонта. Обычно в таких случаях обе поверхности стремятся выполнить с возможно большей износостойкостью.

Третий случай в чистом виде на практике встречается редко. Примером использования рассмотренного принципа может служить посадка неподвижного наружного кольца шарикоподшипника в корпус механизма с небольшим натягом; как установлено практикой, кольцо при работе постепенно поворачивается, обеспечивая равномерный износ дорожки, по которой катаются шарики.

В поступательной паре всегда наблюдается тенденция к неравномерному износу поверхностей в связи с тем, что отдельные участки последних периодически выходят из соприкосновения.

Неравномерный износ поверхностей со временем приводит к искажению их формы и нарушению правильного контакта. Чтобы ослабить это явление, следует для детали, имеющей равномерное или близкое к нему распределение удельной мощности сил трения, выбирать менее твердый материал, чем для сопряженной детали, работающей с сильно изменяющейся по длине удельной мощностью сил трения.

Постоянство режима работы пары облегчает борьбу с износом. Например, если вал работает с постоянным числом оборотов в минуту, имеется возможность выбрать для его подшипников оптимальный режим жидкостного трения; если же число оборотов в минуту меняется в пределах 1:50 (металлорежущие станки), становится невозможным обеспечить жидкостное трение в подшипниках на всем диапазоне скоростей вращения. В этом случае выгодно применять подшипники качения.

Режим работы кинематических пар нарушается при разбеге и выбеге машины. Наблюдениями установлено, что подшипники автомобильного двигателя за периоды разбега и выбега изнашиваются больше, чем за все время работы при установившемся движении. Одной из действенных мер борьбы с повышенным износом при разбеге машины является обильная подача смазки перед пуском машины насосом или ручным лубрикатором.

Факторы, влияющие на изнашивание деталей

Сущность явления износа, значение смазки

Машины, станки выходят из строя вследствие износа их деталей. Износ деталей вызывает затраты на ремонт, следовательно, удорожается эксплуатация машин; из-за простоев машин в ремонте снижается производительность предприятия.

Детали оборудования изнашиваются неравномерно; в зависимости от условий работы одни детали изнашиваются быстрее, другие медленнее. В большинстве механизмов износ выражается в увеличении зазора в сочленениях парно работающих деталей.

Износ от действия промывочной жидкости служит причиной быстрого разрушения деталей буровых насосов: цилиндровых втулок, поршней, клапана, штока.

Для каждой детали устанавливают предельно допустимый износ, т. е. величину износа, при которой дальнейшая эксплуатация этой детали недопустима. Обычно предельные износы деталей устанавливают по следующим признакам:

а) снижение прочности и надежности детали;

б) изменение характера сопряжения;

в) влияние изношенных деталей на работу других деталей узла.

Интенсивность (быстрота) изнашивания деталей оборудования в большой степени зависит от условий и режима их работы. Например, в массовом производстве оборудование изнашивается быстрее, чем в индивидуальном. Это прямой результат того, что в условиях массового производства оборудование эксплуатируется более интенсивно.

Интенсивность изнашивания трущейся пары зависит от материала, характера смазки этой пары, от удельного давления и скорости скольжения, от температуры в зоне сопряжения и от окружающей среды (запыленность окружающего воздуха и др.).

Различают следующие виды износа: механический, молекулярно-механический и коррозийный.

Механический износ является результатом работы сил трения при скольжении одной детали по другой. При этом виде износа происходит истирание (срезание) поверхностного слоя металла у совместно работающих деталей, которые поэтому теряют свои геометрические размеры.

Механический износ ускоряется, когда между трущимися поверхностями попадают твердые частицы металла. На поверхностях образуются царапины и бороздки, зазоры между деталями становятся недопустимо большими и нормальная эксплуатация машины нарушается.

Механический износ может вызываться и плохим уходом за деталями оборудования. Наступление износа ускоряется нарушениями в подаче смазки, опозданиями в производстве ремонтов и некачественным ремонтом, сильной перегрузкой машин.

Молекулярно-механический износ заключается в прилипании (схватывании) одной поверхности к другой. Это явление наблюдается при недостаточной смазке, при значительном удельном давлении, когда две поверхности сближаются настолько плотно, что начинают действовать молекулярные силы, приводящие к схватыванию поверхностей при трении. При молекулярно-механическом изнашивании возможно либо сравнительно медленное разрушение поверхностных слоев, либо на поверхности появляются глубокие задиры и вырыв значительных участков (наступает «заедание»),

Коррозийный износ обычно появляется у деталей машин и установок, испытывающих непосредственное действие воды, воздуха, химических веществ, температуры. Если температура воздуха в производственных помещениях неустойчива, то каждый раз при ее повышении содержащиеся в воздухе водяные пары, соприкасаясь с более холодными металлическими деталями, осаждаются на них в виде конденсата. Это вызывает ржавление металла, т. е. соединение металла с кислородом воздуха.

Обычно коррозийный износ сопровождается и механическим в силу сопряжения одной детали с другой. В этом случае будет происходить так называемое коррозийно-механическое изнашивание, т. е. образуется комплексный износ.

Смазке подвергаются соприкасающиеся (трущиеся) рабочие поверхности деталей машин. Они во время работы разделяются слоем смазочного материала (например, масла), и в результате этого мельчайшие неровности, которые в большом количестве имеются на этих поверхностях, не соприкасаются между собой. Уменьшению трения благоприятствует и подвижность смазки. Наконец, масло очень хорошо отводит тепло и уносит частицы металла, обладающие абразивным (истирающим) действием. В то же время смазка предохраняет детали от коррозии.

Когда поверхности двух сопрягаемых деталей полностью разделены слоем смазки и нагрузка воспринимается смазочной пленкой, имеет место так называемое жидкостное трение.

При недостаточной смазке соприкасающихся поверхностей работающих деталей возникает полужидкостное трение, т. е. трение, при котором только часть соприкасающихся поверхностей разделена слоем смазки. Полужидкостное трение появляется в начале движения машины и после ее остановки, когда под тяжестью механизмов смазочное вещество выдавливается и происходит разрыв масляного слоя.

Факторы, влияющие на изнашивание деталей

На процесс изнашивания рабочих поверхностей деталей машин оказывают влияние различные факторы, которые можно разделить на две группы:

1) факторы, влияющие на износостойкость деталей;

2) факторы, влияющие на изнашиваемость деталей.

Факторы, влияющие на износостойкость деталей: качество материала детали и качество рабочей поверхности детали.

К факторам, влияющим на изнашиваемость деталей, относятся: вид трения сопряженных деталей; характер и величина удельных нагрузок на поверхностях трения; относительные скорости перемещения трущихся поверхностей; форма и размер зазора между сопряженными поверхностями; условия смазки трущихся поверхностей; наличие, размер и форма абразива, участвующего в процессе трения, и физико-механические свойства абразива.

Качество материала детали характеризуется его физико-механическими свойствами (прочностью, твердостью, вязкостью), которые в свою очередь определяются химическим составом и структурой.

Из физико-механических свойств твердость оказывает наибольшее влияние на износостойкость материала. Более твердые металлы и сплавы изнашиваются медленнее. Твердые металлы по сравнению с мягкими менее пластичны и оказывают большее сопротивление внедрению абразивных частиц. Исследования показали, что с увеличением твердости стали ее износостойкость повышается.

При выборе материала для деталей, работающих при ударной нагрузке, кроме твердости, следует учитывать еще их вязкость во избежание повышения хрупкости. Детали, изготовленные из малоуглеродистых конструкционных или легированных сталей и подвергнутые поверхностной химико-термической обработке, имеют высокую твердость и износостойкость рабочих поверхностей, а также высокую вязкость сердцевины.

При изготовлении деталей оборудования, работающего в сложных условиях, широко применяются высокопрочные хромистые, хромо-никелевые и другие легированные стали со значительной вязкостью.

На износостойкость металлов и сплавов большое влияние оказывает их химический состав и структура.

Наиболее износостойкий сплав — сталь, имеющая мелкозернистую структуру. Чем выше содержание углерода в стали, тем больше ее износостойкость.

Выводы о связи износостойкости с твердостью металлов:

1) при одной и той же термической обработке возрастание твердости углеродистой стали, вызванное увеличением содержания в ней углерода, повышает износостойкость;

2) износ стали различной структуры и различных режимов термической обработки тем больше, чем меньше ее твердость;

3) стали одинаковой твердости имеют тем большую износостойкость, чем выше в них содержание углерода.

Дата добавления: 2018-04-05 ; просмотров: 3514 ; Мы поможем в написании вашей работы!