Что влияет на длительность расстойки изделий перед выпечкой

Перед выпечкой в тесте остаётся лишь 8-14% оксида углерода от необходимого количества. Во время окончательной расстойки происходит интенсивное брожение заготовок, которое сопровождается образованием основной части оксида углерода (86-92%).

Во время расстойки восстанавливается клейковинный каркас, нарушенный при формовании, происходит образование пористой структуры теста, верхний, поверхностный слой заготовок становится газонепроницаемым, эластичным и гладким. Образование углекислого газа должно происходить интенсивно, в противном случае процесс замедляется, а свойства теста ухудшаются. При повышенной температуре газообразование в тесте происходит более интенсивно. Согласно исследованиям, наиболее интенсивно оно происходит при температуре 40° С. На производстве расстойку проводят в конвейерных шкафах или камерах в окружении влажного и тёплого воздуха с температурой 40—45 °С и с относительной влажностью 70-80%. В процессе расстойки заготовки увеличиваются в объёме на 50-70% от исходного, а окончание процесса должно совпадать с достижением наивысшего объёма. Влажность воздуха при расстойке играет большую роль. Так, повышенная влажность предотвращает заветривание верхнего слоя заготовки, который становится эластичным и может растягиваться под воздействием оксида углерода, и, напротив, недостаток влажности способствует образованию сухой плёнки на поверхности, которая разрывается под действием газов, образуя на корке хлеба разрывы и трещины.

Во время расстойки происходит циклическое изменение вязкости теста: первоначально она уменьшается, затем возрастает до максимума, и после этого опять снижается. Хлеб имеет наилучшее качество, если выпечь его из теста с максимальным значением вязкости.

Готовность при окончании процесса расстойки определяют лёгким нажатием пальцами на поверхность теста, а также по увеличению его объёма. При этом различают в зависимости от готовности теста расстойку избыточную, нормальную и недостаточную.

Отрицательное влияние на качество хлеба оказывают недостаточная и избыточная расстойки.

Недостаточная расстойка.

Если след после нажатия пальцами быстро выравнивается, форма хлеба напоминает шаровидную, присутствуют трещины и подрывы на боковых стенках и из них выпирает мякиш, то все это говорит о недостаточной расстойке. Также для нее характерна чересчур выпуклая верхняя корка хлеба, с подорванной одной или двумя сторонами, неэластичный хлебный мякиш. Такой результат объясняется тем, что в первые минуты выпечки происходит бурное брожение газов внутри заготовки, что в конечном итоге приводит к разрыву корки в местах, где она слаба (например, сбоку).

Избыточная расстойка.

Если след после нажатия пальцами не исчезает, нарушены упругие свойства теста, ослабляена клейковина, то говорят об избыточной расстойке теста. Готовые изделия имеют расплывчатую и плоскую форму. Также присутствует характерная вогнутость верхней корки формового хлеба, а сдобные и фигурные изделия теряют рельефность рисунка.

Помимо температуры и влажности на процесс расстойки оказывают влияние и другие факторы.

Так, расстойку можно ускорить, если увеличить количество дрожжей или активизировать их при достаточном содержании сахара в тесте. При использовании слабой муки или муки с высокой автолитической активностью расстойка происходит быстрее, чем при использовании сильной муки или муки с малым содержанием сахара.

При помещении заготовки в формы расстойка длится дольше, так как стенки формы ограничивают расплывание теста.

Ржаное тесто имеет свои особенности расстойки. Благодаря тому, что способность газообразования ржаной муки выше, чем пшеничной, а способность газоудержания значительно ниже, чем у пшеничной, расстойка теста из ржаной муки происходит быстрее.

Мука низких выходов дает тесто с меньшим количеством сахара, с более высокой упругостью теста. Во время расстойки заготовки лучше держат свою форму, а сахар в небольшом количестве повышает газообразование.

Продолжительность расстойки можно увеличить за счет большой дозировки жира, сахара и других сдобных веществ. Рекомендуется расстаивать заготовки для сдобных изделий 50—100 мин, а заготовки из булочного теста той же массы — 35—50 мин.

Быстрее происходит расстойка более влажного и теплого теста, а также более выброженного, чем холодное или моложавое, крепкое тесто. Если вы хотите приготовить тесто однофазным ускоренным циклом, то в этом случае очень важна длительность расстойки. Лучше будет увеличить период расстойки на 5—10 мин, такой прием поможет компенсировать некоторую «моложавость» теста.

Для ускорения газообразования во время расстойки применяют улучшители качества хлеба, с их помощью стимулируют процесс брожения (амилоризин и др.). Для задержки расстойки используют бромат калия и другие вещества, благодаря которым можно укрепить клейковину. Расстойка может несколько замедлиться при дополнительной раскатке кусков или двукратном округлении, так как при этом тесто уплотняется и достаточно большое количество оксида углерода удаляется.

Уменьшить период расстойки можно, повысив температуру и влажность воздуха (в определенных пределах). Если же повысить температуру теста выше 40°С, то газообразование снизится.

Для того чтобы тесто при расстойке не прилипало к форме, необходимо поддерживать влажность воздуха не выше 85%. В некоторых случаях продолжительность расстойки зависит от температуры в расстоечном шкафу. Если в расстоечном шкафу высокая температура, то процесс брожения закончится быстрее и образуется корка, которая закрепит форму изделия.

Частый вопрос: Как правильно делать расстойку теста?

Как ставить тесто на расстойку?

Чтобы поддерживать максимальную активность дрожжей, расстойку теста осуществляют при температуре 33-45 о С. Кроме температуры большое значение имеет и влажность воздуха. Если воздух сухой, поверхность теста высыхает и теряет эластичность. Она покрывается корочкой, которая не позволяет тесту увеличиваться в объеме.

Как ускорить расстойку теста?

Так, расстойку можно ускорить, если увеличить количество дрожжей или активизировать их при достаточном содержании сахара в тесте. При использовании слабой муки или муки с высокой автолитической активностью расстойка происходит быстрее, чем при использовании сильной муки или муки с малым содержанием сахара.

Как определить расстойку теста?

На термометре четко видно, что температура внутри теста составляет 28*С — хорошая температура, значит тесто буду расстаивать в духовке при 30*С, оно не остынет за время расстойки, а наоборот прогреется, температура увеличится, и тесто удвоится в объеме.

Как ставить тесто на расстойку в духовку?

Замесив тесто или сформировав заготовку для выпечки, выложите ее в подходящую посуду или на противень, накройте пищевой пленкой и поставьте для расстойки в нагретую до нужной температуры духовку.

Какая температура нужна для расстойки теста?

Оптимальная температура для окончательной расстойки тестовых заготовок – 32–38°С. Ее понижение приводит к заметному замедлению процесса. При температуре выше 38 °С тесто слишком быстро набирает кислотность, потому что такие условия максимально благоприятны для кислотообразующей микрофлоры.

Что значит отправить тесто на расстойку?

Расстойка теста — это важнейший технологический этап подготовки теста непосредственно к выпечке. … Во время расстойки восстанавливается клейковинный каркас, нарушенный при формовании, происходит образование пористой структуры теста, верхний, поверхностный слой заготовок становится газонепроницаемым, эластичным и гладким.

Как подойти тесту в духовке?

Ставим миску с тестом, накрыв его тем же мокрым горячим полотенцем, в духовой шкаф с температурой 40-45°С. И сокращаем отведённое время по рецепту ровно в 2 раза. Либо ставим наше тесто в миске просто в духовку, включаем лампу освещения и закрываем дверь.

Какая влажность в Расстоечном шкафу?

Лучшими условиями для окончательной расстойки являются температура воздуха 35-40 °С и относительная влажность 75-85%. В зависимости от указанных выше условий, длительность расстойки колеблется от 20 до 120 мин.

Чем больше изделие тем температура выпечки?

Как понять что хлеб готов к выпечке?

Самый простой способ – измерять в нем температуру специальным термометром-щупом. Если температуре 96-98 градусов, хлеб готов, если ниже, подержать в духовке еще немного.

Как понять что тесто получилось?

Проверенный и самый лучший способ узнать, готова ли выпечка, — попробовать деревянной палочкой (или спичкой, или зубочисткой, но лучше всего палочкой для шашлычков, потому что она длиннее). Проткните корж в самом толстом месте: если на палочке не осталось следов теста, она сухая – значит, пирог точно готов!

Какая температура нужна для дрожжевого теста?

Дрожжевое тесто необходимо замешивать при температуре 24 — 35 градусов. Для приготовления заварного теста используется кипящая вода и температура должна быть высокой, чтобы его можно было заварить.

Сколько держать в духовке дрожжевое тесто?

В таблице также указаны температуры выпекания для каждого вида теста и размера изделия.

…

Таблицы времени выпечки изделий из теста

| Продукт | Температура, °С | Время выпекания, мин |

|---|---|---|

| Слоеное дрожжевое тесто | ||

| Мелкие изделия (60-100 г) | 240-260 | 10-20 |

| Крупные изделия (800-1000 г) | 230-250 | 20-25 |

| Слоеное бездрожжевое тесто | ||

Какая температура нужна для выпечки хлеба?

Температура выпечки хлеба. Массовые сорта хлеба из пшеничной или смеси пшеничной и ржаной муки обычно выпекают в температурном интервале от 200 до 270 о С. Мелкие изделия (50-100г) рекомендуют выпекать при более низкой температуре, чем крупные изделия (500 и более г) из аналогичного теста.

Оптимальные параметры расстойки мучных изделий

Оптимальные параметры расстойки мучных изделий.

Хорошие пекари придают большое значение процессу расстойки теста (далее как расстойка), так как знают, что от этого этапа производства хлебобулочной продукции зависит

ее внешний вид и качество. Процесс расстойки нельзя недооценивать. Расстойка – это важнейший технологический этап подготовки теста непосредственно перед выпечкой. Существую 2 вида расстойки: предварительная и окончательная.

Предварительная расстойка.

Для большинства сдобных изделий между операциями округления и окончательного формирования кусков теста должна быть предварительная расстойка. Эта операция необходима, так как в результате механического воздействия на тесто при замесе, делении на куски, округлении их возникают внутренние напряжения и частично разрушается клейковинный каркас. В процессе предварительной расстойки внутренние напряжения удаляются, а разрушенные звенья клейковинного каркаса частично восстанавливаются. Продолжительность предварительной расстойки, например, для плюшек – 10-15 мин, для витушек сдобных – 5-10 мин, для лепешек и батончиков к чаю – 1-2 мин.

Процесс брожения во время предварительной расстойки практически не имеет значения, поэтому ее проводят при обычной температуре и влажности.

Окончательная расстойка.

Во время окончательной расстойки в тесте продолжается брожение. При этом выделяется углекислый газ, который разрыхляет тесто и увеличивает объем тестовых заготовок. Пористость теста увеличивается.

При окончательной расстойке заготовки приобретают нужную форму с гладкой и эластичной поверхностью; улучшаются вкусовые свойства теста.

Окончательная расстойка – капризный процесс. Здесь одинаково важны три параметра: влажность, время выдержки, температура.

Для расстойки на производстве используется расстоечный шкаф либо расстоечная камера.

Влажность.

Оптимальная влажность воздуха в расстоечной камере для большинства хлебобулочных изделий находится в пределах от 65 до 85%. Бывают исключения, например, булочки для гамбургеров расстаивают при влажности: до 90-100%.

Очень высокая влажность в расстоечной камере приводит к тому, что поверхностный слой теста становится слишком влажным, липким и теряет упругость, что приводит к прилипанию изделий к поверхности противней и форм и ухудшению внешнего вида изделий. На корочке изделий образуются пузыри, корка может отслоиться от мякиша при выпекании.

Низкая влажность в расстоечной камере приводит к дестабилизации поверхности изделий — поверхностный слой подсыхает и на нем образуются трещины.

Время выдержки тестовых заготовок.

Длительность расстойки теста зависит от многих факторов: от температурного режима в расстоечной камере, от влажности, от рецептуры теста, от характера обработки теста, от массы тестовых заготовок, от способа расстойки заготовок (в хлебопекарных формах или без форм), от особенностей свойств муки.

Уменьшить время расстойки можно, повысив температуру и влажность воздуха (в определенных пределах), также используют улучшители окислительного действия( бромат калия и др. вещества), благодаря которым можно укрепить клейковину. Расстойка может несколько замедлиться при дополнительной раскатке кусков или двукратном округлении, так как при этом тесто уплотняется и достаточно сильно уменьшается его пористость. Более длительно расстаиваются и тестовые заготовки, в рецептуре которых имеется жир и сахар.

Для ускорения газообразования во время расстойки применяют улучшители качества теста (амилоризин и др.), с их помощью стимулируют процесс брожения. Также более быстрая расстойка происходит влажного и теплого теста, более выброженного, чем холодного или моложавого, крепкого теста.

Ржаной хлеб расстаивается быстрее, чем пшеничный, т. к. чем слабее мука, тем меньше времени требуется на расстойку.

Рекомендуется расстаивать заготовки для сдобных изделий 50—120 мин, а заготовки из булочного теста той же массы — 20—50 мин.

Температура.

Температура в расстоечной камере не менее важный параметр расстойки теста.

Существует множество факторов влияющих на выбор температуры при расстойке, но также есть оптимальные пределы температур, которыми руководствуются пекари – это 32 — 45° С.

При более низких температурах процесс расстойки значительно увеличивается по времени, хоть и реологические свойства теста (кислотность теста) будут на высоте.

При температуре в расстоечной камере более 45 ºС процесс как ни странно замедляется, потому что получается обратный эффект и брожение замедляется.

Важно! Температура в расстойке не должна существенно превышать температуру тестовых заготовок после разделки, допускается превышение 5-8 ºС. В противном случае, на поверхности и внутри заготовки тесто будет иметь разную пористость и разные реологические свойства от чего внешний вид и качество изделий от этого сильно пострадают.

Оптимальные параметры расстойки продукции

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

ВНИМАНИЕ: Уважаемые клиенты и дистрибьюторы!

4.13. Предварительная и окончательная расстойка теста

4.13. Предварительная и окончательная расстойка теста

После операций деления и округления куски теста оставляют на некоторое время в покое. Такая необходимость возникает потому, что в результате интенсивного механического воздействия при операциях уплотнения, деления и округления в тесте происходят некоторые структурные изменения: разрушаются отдельные звенья клейковинного каркаса, появляются внутренние напряжения. Отдых кусков теста продолжительностью 5. 8 мин называют промежуточной, или предварительной, расстойкой. При предварительной расстойке улучшаются физические свойства теста, восстанавливается структура клейковинного каркаса, внутренние напряжения в тесте рассасываются и на округленных кусках теста образуется тонкая пленка, которая улучшает условия дальнейшей его разделки (раскатку кусков теста между валками закаточной машины и их окончательную формовку). Пористость мякиша улучшается, а объем хлеба из теста, подвергшегося предварительной расстойке, увеличивается. Брожение теста в период кратковременной предварительной расстойки практического значения не имеет, поэтому нет необходимости увлажнять воздух и поддерживать определенную температуру.

Предварительную расстойку осуществляют на открытых ленточных транспортерах или в открытых люлечных шкафах непрерывного действия. Если позволяет место, то используют длинные ленточные транспортеры, подающие тесто из округлителя в тестозакаточную машину, предназначенную для придания округленным заготовкам цилиндрической формы и проработки теста для создания поверхностной пленки и получения более равномерной пористости мякиша за счет распределения газов в куске теста.

Для ржаного теста предварительная расстойка не требуется.

В процессе деления теста на куски и их формовки из теста почти полностью удаляется углекислый газ. Чтобы разрыхлить, придать необходимую форму и объем тесту (как ржаному, так и пшеничному) перед посадкой в печь его подвергают окончательной расстойке.

Окончательная расстойка — очень важная технологическая операция, от которой зависит качество хлебобулочных изделий.

Во время окончательной расстойки в тесте продолжается брожение. При этом выделяется углекислый газ, который разрыхляет тесто и увеличивает объем тестовых заготовок. Длительность расстойки кусков теста зависит от очень многих факторов: от массы кусков теста, от рецептуры теста, от хлебопекарных свойств муки, от условий расстойки и других причин.

Так, например, куски теста меньшего развеса и с меньшей влажностью теста расслаиваются дольше.

Более длительно расслаиваются и тестовые заготовки, в рецептуре которых имеется жир и сахар, а также улучшители окислительного действия (бромат калия и др.). Тесто из слабой муки расстаивается быстрее.

Основные факторы, влияющие на длительность расстойки теста — температура и относительная влажность воздуха в расслоенных камерах. При более высокой относительной влажности воздуха для расстойки теста требуется меньше времени.

Так, например, при повышении температуры воздуха с 30 до 45°С при относительной влажности 80. 85% длительность расстойки сокращается на 25. 30%.

Также ускоряется длительность расстойки (примерно на 20%), если повысить относительную влажность воздуха с 65 до 85% при той же температуре.

Однако относительную влажность воздуха нельзя поддерживать выше 85%, так как при этом тесто будет прилипать к карманам люлек или к расстоечным доскам. В зависимости от указанных выше условий длительность расстойки колеблется от 20 до 120 мин. При окончательной расстойке необходимо создавать оптимальные условия для жизнедеятельности микрофлоры теста, для процесса его брожения, а также для увеличения объема теста и улучшения внешнего вида тестовых заготовок. Окончательная расстойка проводится в атмосфере воздуха с повышенной относительной влажностью и температурой. Лучшими условиями для окончательной расстойки являются: температура воздуха 35. 40°С и относительная влажность 75. 85%. При этих условиях брожение теста и, следовательно, расстойка ускоряется, увлажненная пленка на поверхности тестовой заготовки при увеличении объема хорошо растягивается и куски теста сохраняют полученную форму.

Особо важное значение приобретает окончательная расстойка при ускоренных способах приготовления теста. В этом случае — это основная или единственная фаза, при которой происходит разрыхление теста. Важно установить правильный режим рас- стойки и уметь определить готовность кусков теста в расстойке. Готовность определяют органолептически по изменению объема, формы и физических свойств кусок теста, а в поточных конвейерных линиях при постоянных параметрах и по длительности расстойки. Если посадить в печь тестовые заготовки с недостаточной расстойкой, то изделия из них будут неправильной формы, с трещинами и разрывами корок, через которые будет выходить наружу часть мякиша. Форма подовых изделий при излишней расстойке будет плоская, расплывчатая. У формовых изделий при недостаточной расстойке могут также образоваться разрывы и трещины на корках, а при излишней расстойке верхняя корка будет вогнутой, корытообразной.

Качество мякиша хлеба также зависит от расстойки. При недостаточной расстойке мякиш будет неэластичный, заминающийся при легком нажиме.

Окончательная расстойка теста на предприятиях большой и средней мощности осуществляется в конвейерных люлечных шкафах. Конвейерные шкафы для расстойки устанавливают в зависимости от типов и производительности хлебопекарных печей, применяемых в данном производстве. В настоящее время обычно применяют конвейерные секционные шкафы ЦНИИХП-Р-1-57. В зависимости от необходимой производительности их можно собирать из различного количества секций. Расстойка тестовых заготовок часто бывает более длительная, чем выпечка, поэтому производительность расстоечного шкафа должна быть в 1,5 раза выше производительности печи. Для мелкоштучных изделий, расстаиваюшихся 50. 70 мин, а выпекающихся 10. 15 мин, производительность расстоечного шкафа должна превышать производительность печи в 5. 7 раз. В этом случае для расстойки применяют двух- или трехполочные люльки. Продолжительность расстойки регулируют, изменяя число полок в расстоечном шкафу, загруженных тестовыми заготовками. Чем больше длительность расстойки, тем больше полок загружают тестом, и наоборот.

В расстоечно-печных агрегатах, где такой метод регулировки неприменим, продолжительность расстойки регулируют при помощи кареток, изменяющих соотношение загруженных и холостых люлек.

Техническая характеристика конвейерных шкафов расстойки теста приведена в табл. 4.13.

На предприятиях малой мощности расстойка сформованных тестовых заготовок производится на расстоечных вагонетках в специальных камерах. Для создания оптимальных условий расстойки в промышленности применяют специальные установки, кондиционирующие воздух, автоматически поддерживающие температуру и относи-

Техническая характеристика конвейерных шкафов расстойки теста

| Показатели | Варианты шкафов ЦНИИХП-Р-1-57 | Шкафы к печам | |||

| I | II | III | ФТЛ-2 | ХВЛ | |

| Производительность, т/сут | 16 | 24 | 32 | 15 | 25 |

| Количество люлек в шкафу | 27/24 | 39/34 | 51/48 | 30 | 128/96 |

| Продолжительность расстойки тестовых заготовок в минуту | 17/40 | 17/40 | 17/40 | 20/75 | 45/90 |

тельную влажность воздуха в камерах и шкафах расстойки. Применение кондиционеров Л КВ улучшает условия расстойки, делает ее равномерной по всему объему расстоечных шкафов и камер и поэтому улучшает качество хлеба.

Обдувка воздухом тестовых заготовок при разделке. При разделке теста, приготовленного из пшеничной сортовой муки, на поточных линиях рабочие поверхности тестоприготовительных машин и транспортерных лент посыпают мукой. Это необходимо для того, чтобы тесто при разделке не прилипало к рабочим поверхностям оборудования. Расход муки на подсыпку составляет обычно 1,2. 1,5% от общего ее расхода. Для устранения подсыпки мукой на многих хлебопекарных предприятиях применяют обдувку тестовых заготовок воздухом. Это позволяет сэкономить не менее 1% муки и одновременно улучшает санитарное состояние производственных помещений. Для обдувки применяется слегка подогретый воздух температурой 28. 30°С и относительной влажностью 40. 50%. Воздух подается вентилятором низкого давления по трубопроводам во все машины тесторазделочной линии и ко всем промежуточным транспортерам. При обдувке на поверхности тестовой заготовки за несколько секунд образуется пленка, которая препятствует прилипанию теста к рабочим поверхностям тесторазделочного оборудования. Наибольшее количество воздуха (примерно 60%) следует направлять на транспортер, подающий тестовые заготовки к закаточной машине, и в закаточную машину. Эффективность обдувки значительно улучшается, если одновременно покрыть рабочие органы машин и обработать транспортерные ленты полимерными материалами (раствором кремнийорганической жидкости ГКЖ-4 или фторопластом-4).

Посадка тестовых заготовок в люльки шкафов для окончательной расстойки и их над- резка. Посадка тестовых заготовок на люльки конвейера шкафа для расстойки или в формы, прикрепленные к люлькам, трудоемкая операция, обычно выполняемая вручную. На некоторых предприятиях для механизации этой операции применяют различные механизмы. Тестовые заготовки круглого подового хлеба укладывают на автопосадчик системы Примака и Могилянского, работающий в автоматической линии с печью ФТЛ-2. Для укладки в люльки конвейерного расстоечного шкафа тестовых заготовок, имеющих форму батонов, применяют автоматический посадчик марки иНИИХП-ПС-2—59. Производительность его до 20 т батонов в сутки. На поточных линиях большой производительности с печами АЦХ применяются делительнопосадочные агрегаты различной системы, которые обеспечивают деление теста и посадку тестовых заготовок в формы, закрепленные на люльках общего конвейера расстойки и выпечки. Производительность такого делительно-посадочного агрегата 60. 100 т хлеба в сутки. Агрегат хорошо работает при разделке как ржаного, так и пшеничного теста.

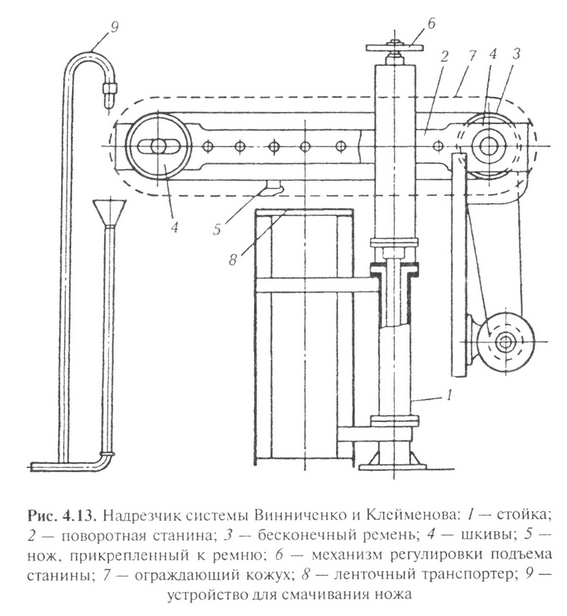

Тестовые заготовки батонообразной формы для хлебных изделий развесом от 0,4 до 1 кг обычно надрезают на верхней поверхности 4. 6 косыми надрезами. Надрезы делают для того, чтобы придать хлебу свойственный ему вид, сохранить форму изделия при брожении в расстойке и в первый период выпечки. Количество надрезов зависит от развеса и сорта хлеба. Для нанесения надрезов широко применяется надрезчик (рис. 4.13) системы Виниченко и Клейменова. Надрезчик работает следующим образом: штурвалом механизма регулировки 6 фиксируют станину 2 в определенном положении, чтобы надрезы были необходимой глубины и совершались под соответствующим углом к оси ленточного транспортера 5, подающего тесто. Для этого станину поворачивают на нужный угол и фиксируют на необходимом расстоянии от поверхности

ленты в зависимости от высоты обрабатываемых тестовых заготовок. Затем включают привод надрезчика и транспортера и на ленту транспортера укладывают доски с расстоявшимися тестовыми заготовками.

При согласованной скорости движения ленточного транспортера и транспортера- надрезчика (скорость движения ленты транспортера равна 0,15 м/с, а ножей 5 надрезчика — 12,5 м/с) надрезы получаются на определенном расстоянии один от другого. Производительность надрезчика обеспечивает выработку 40 т батонов в сутки.