Что включает понятие последовательность поточность технологических процессов

Что включает понятие последовательность поточность технологических процессов

Очень часто у сотрудников предприятия общественного питания возникает недопонимание о понятии «поточности» технологических процессов.

Этот принцип подразумевает под собой разделение маршрутов движения персонала и посетителей, чистой и грязной посуды, сырых и готовых продуктов.

Его соблюдение необходимо для того, чтобы исключить распространение инфекции среди сотрудников и посетителей, посещающих предприятия общепита.

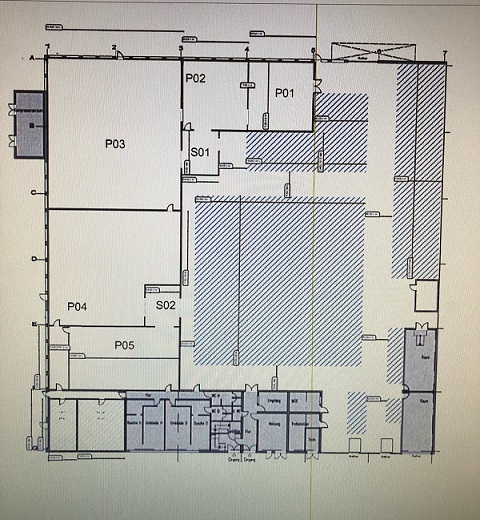

Распределение производственных процессов по разным потокам — важная составляющая общего поточного принципа. Это осуществляется ещё во время проектирования и строительства помещений предприятия общественного питания.

Необходимо так организовать процесс, чтобы сырые продукты не пересекались с готовыми блюдами. Для этого предусматривают их раздельное хранение и обработку (разные холодильники и цеха, маркировку разделочных досок, столов, инструментов, посуды).

Образец

Для исключения «человеческого» фактора все разделочные столы, технологическое, холодильное оборудование необходимо промаркировать. В санитарных правилах указано только о необходимости маркировки досок и ножей.

К сожалению, очень часто приходится наблюдать ситуацию, когда повар работает с «личным» ножом», аргументируя тем, что он острый и удобный. Также хочется сказать о качестве маркировки досок и ножей- иногда ее выжигают на боковой поверхности и в процессе работы высока вероятность неправильного использования разделочного инвентаря ( это уже нарушение поточности).

Образец

Чистая посуда не должна контактировать с использованной, для этого нужно иметь разные входы и пути её доставки.

Неукоснительное соблюдение принципа поточности и всех санитарных норм на предприятиях общепита гарантирует безопасность для здоровья, как посетителей, так и самих сотрудников.

Соблюдение поточности технологических процессов на предприятиях общепита

Очень важным моментом при организации любого производства или небольшого цеха является поточность технологических процессов. Организация предприятия питания начинается с создания проекта, в котором нужно учесть все необходимые требования.

Что означает выражение – соблюдение поточности технологических процессов

Если говорить кратко, то это отсутствие пересечения движения потоков:

Если говорить о больших высокотехнологичных производствах, то там эти условия выполнить гораздо легче, так как помещения под них либо строят, либо в готовом здании делают соответствующую планировку. Которая сразу учитывает требования СанПин к технологической поточности пищевого производства.

Как развести потоки

В небольших цехах, где есть ограничение по площади соблюдать поточность сложнее, но сделать это можно.

Заведующий предприятием или начальник цеха должен организовать процесс, разделив зоны приготовления и временные промежутки.

Приведу пример, в небольших производствах очень часто вход один для персонала, сырья и готовой продукции, создается график по разделению во времени.

В табличке приведен пример такого графика:

| 06-00 – 06-30 | отгрузка готовой продукции |

| 07-00 – 07-30 | смена сотрудников |

| 10-00 – 16-00 | приемка сырья |

| 19-00 – 19-30 | смена сотрудников |

Бывает, что в одном помещении происходит приготовление и салатов, и кулинарных изделий, в этом случае нужно разделить рабочие зоны (столы, оборудование и инвентарь), подписать согласно принадлежности.

В моечных грязная и чистая посуда должна разделятся. Для этого необходимо организовать раздельные зоны хранения, то есть инвентарь должен находится на разных стеллажах.

Что касается работников, должна выработаться определенная схема при передаче смен. В гардеробе верхняя и санитарная одежда и обувь должна находится раздельно. Для хранения используются сдвоенные шкафчики.

Также для соблюдения технологической поточности, сотрудники, работающие в “грязной ” зоне не должны находиться в производственных помещениях “чистой “зоны.

Соблюдение выполнения требований технологической поточности, является важным фактором санитарного режима производства. Требований достаточно много, но даже с минимальными вложениями выполнить их можно.

Поточность технологического процесса это

Поточность – производственный процесс

Поточность производственного процесса удовлетворяется размещением оборудования в порядке последовательности технологических операций. [1]

Основными и наиболее прогрессивными принципами организации технологического процесса, принятого в настоящее время во всех отраслях промышленности строительных материалов, является поточность производственного процесса с применением гибких технологий, предусматривающих возможность быстрого изменения номенклатуры выпускаемой продукции. Поточность должна обеспечить более полное использование оборудования, применение ком-ллексной механизации и автоматизации процессов. При поточности производства должна быть: 1) строгая ритмичность процессов и синхронизация длительности циклов на каждом рабочем посту; 2) непрерывность потока. [5]

Правильное решение вопроса о выборе площадки под строительство завода имеет большое государственное значение, так как характер площадки влияет не только на размеры капиталовложений, но и на эксплуатационные расходы. Так, например, пересеченный рельеф площадки или слабая несущая способность грунта нередко связаны со строительством сложных фундаментов под здания и сооружения; естественный уклон площадки может удешевить как стоимость сооружения канализации, так и расходы по перекачке; удаление завода от источников сырья, топлива, реагентов является причиной, вызывающей удорожание готовой продукции за счет больших транспортных расходов. Вот почему при выборе площадки должны быть учтены следующие основные – положения. Размеры территории должны приниматься минимально необходимыми с учетом рациональной плотности застройки, недопущения излишних резервных площадей и преувеличенных разрывов между зданиями. Завод необходимо располагать вблизи районов потребления целевого продукта для сокращения нерациональных перевозок. С позиций экономной эксплуатации требуется, чтобы размеры и конфигурация площадки допускали расположение зданий и сооружений в соответствии с поточностью производственного процесса и чтобы было возможно дальнейшее расширение завода, если таковое предусматривается заданием на проектирование. [13]

1. Сущность, особенности организации и эффективность поточного производства

Наиболее прогрессивным методом организации производства является поточный метод.

Поток – это такая организация производственного процесса, при которой все операции процесса выполняются непрерывно и ритмично. Эффективность поточного производства обусловлена наименьшей длительностью производственного цикла, возможностью механизации и автоматизации передачи деталей с одной операции на другую.

Поточное производство характеризуется следующими признаками:

на каждой поточной линии изготавливается одно или несколько сходных между собой изделий;

за каждым рабочим местом закрепляется одна постоянная для изделия операция;

рабочие места на линии располагаются в соответствии с последовательностью операций технологического процесса;

передача деталей с операции на операцию производится поштучно или небольшими передаточными партиями без межоперационного пролеживания или с короткими перерывами;

технологический процесс в целом и отдельные операции осуществляются с соблюдением определенного ритма.

Основным звеном поточного производства является поточная линия, то есть совокупность рабочих мест, расположенных в последовательности, определяемой ТП.

Рост ПТ на поточных линиях достигается за счет:

снижения трудоемкости отдельных операций, благодаря применению передовой техники;

снижения потерь времени за счет автоматизации и механизации транспортных операций, отсутствия переналадок оборудования и равномерной загрузки всех рабочих мест;

более качественного выполнения рабочими своих многократно повторяющихся функций.

Высшей формой организации поточного производства являются автоматические поточные линии. Они представляют собой совокупность машин, которые в определенной последовательности, автоматически, без участия человеческого труда выполняют технологические операции. Функции рабочего сводятся к наблюдению за работой машин. Экономическая эффективность поточной линии состоит:

в резком увеличении ПТ и качества продукции;

в значительном снижении себестоимости и других показателей;

в облегчении труда рабочих.

2. Разновидности поточного производства

Схема классификации основных видов и форм поточного производства

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РК

«Поточное производство и его формы. Основные параметры поточной линии. Экономическая эффективность поточного производства.»

Выполнила: Смирнова Анна,415гр.

Поточное производство это экономически целесообразный способ организации производства, при котором обеспечивается согласованное выполнение операций технологического процесса во времени.

Поточное производство , прогрессивный метод организации производства, характеризующийся расчленением производственного процесса на отдельные, относительно короткие операции, выполняемые на специально оборудованных, последовательно расположенных рабочих местах — поточных линиях. Предпосылка П. п. — сосредоточение в одном звене выпуска однородной или конструктивно и технологически сходной продукции. В массовом производстве, для которого характерен устойчивый выпуск однородной продукции, поток — основная форма организации. В серийном производстве на потоке изготовляются отдельные узлы и детали, широко применяемые для различных конструкций. Элементы П. п. проникают и в единичное производство, где на потоке производятся конструктивно подобные виды продукции, унифицированные детали. П. п. распространено в машиностроении, приборостроении, пищевой, швейной, обувной, лесной, горнорудной промышленности, а также в строительстве, сельском хозяйстве. Условие успешного применения П. п. — развитие стандартизации, унификации и нормализации элементов конструкций, что способствует формированию узкоспециализированных производств (в т. ч. межотраслевых), массовому выпуску узлов и деталей.[1]

П. п. улучшает все показатели работы, позволяет полнее реализовать пропорциональность, ритмичность и непрерывность. Благодаря узкой специализации появляются возможности для более полного использования высокопроизводительного механизированного и автоматизированного оборудования (автоматы и полуавтоматы), сокращаются или полностью исключаются простои оборудования, уменьшается доля вспомогательных операций, растет производительность труда. Пропорциональность и непрерывность способствуют снижению производственных запасов сырья и материалов, сокращению длительности производственного цикла, что обеспечивает снижение себестоимости продукции, рост рентабельности, ускорение оборачиваемости оборотных средств и улучшает финансового состояние предприятий. В зависимости от организационно-технических особенностей производства используются различные поточные линии. В условиях научно-технической революции П. п. постоянно расширяется. Его дальнейшее развитие — важнейшее направление повышения эффективности производства.

Основными предпосылками организации поточного производства являются:

-наличие в программе выпуска достаточно большого количества одинаковых или сходных по технологии объектов;

-полная завершенность конструкторских и технологических работ по каждому объекту;

-возможность разбиения процесса производства на простые операции или же их концентрации;

-наличие быстро переналаживаемого оборудования.

Признаки поточного производства:

Расположение рабочих мест в соответствии с процессом;

Ритмичное выполнение производственных операций;

Синхронность и параллелизм выполнения различных операций;

Специализация рабочих мест по операциям;

1.1.Формы поточного производства.

Различные формы поточного производства отличаются друг от друга числом закрепленных за поточной линией обрабатываемых деталей и степенью непрерывности их производственного процесса. Технической базой во всех формах поточного производства является система машин, при которой предмет труда проходит последовательный ряд взаимно связанных частичных процессов обработки, выполняемых цепью разнородных, но взаимно связанных рабочих машин. Каждая рабочая машина, выполняющая специальные операции, доставляет для последующей машины сырой материал. При этом все рабочие машины действуют одновременно, а продукт непрерывно находится на различных ступенях производственного процесса и перехода из одной фазы в другую фазу производства.

На практике поточное производство реализуется в виде следующих основных форм:

1.Поточная линия — комплекс оборудования, взаимосвязанного и работающего согласовано с заданным ритмом по единому технологическому процессу. Рабочие места размещаются в соответствии с последовательностью технологического процесса. Поточная линия обеспечивает непрерывность технологического процесса, позволяет его механизировать. Поточная линия называется также конвейером, так главной её частью обычно является конвейер — механизм для непрерывной транспортировки.

2. Комплексно – механизированное поточное производство – система машин (оборудования, транспортных средств, средств контроля и т.д.), обеспечивающая строго согласованное во времени выполнение операций всех стадий процесса изготовления изделий, начиная от получения исходных заготовок, заканчивая выпуском готовых изделий через равные промежутки времени. Типичными представителями комплексных систем машин – автоматов являются автоматические линии.

Автоматическая линия (АЛ) – система согласованно работающих и автоматически управляемых станков (агрегатов), транспортных средств и контрольных механизмов, размещенных по ходу технологического процесса, с помощью которых обрабатываются детали или собираются изделия по заранее заданному технологическому процессу в строго определенное время (такт АЛ).Роль рабочего на АЛ сводится лишь к наблюдению за работой линии, к наладке и подналадке отдельных механизмов, а иногда к подаче заготовок на первую операцию и снятию готовых изделий на последней операции. Это позволяет рабочему управлять значительным числом машин и механизмов. Характер труда рабочего меняется коренным образом и все более и более приближается к труду техника и инженера.

3. Роботизированное производство- это перепрограммируемая автоматическая машина, применяемая в производственном процессе для выполнения двигательных функций, аналогичных функциям человека, при перемещении предметов труда или технологической оснастки.

С помощью промышленных роботов можно объединять технологическое оборудование в отдельные робототехнические комплексы различного масштаба, не связанные жестко планировкой и числом комплектующих агрегатов. Принципиальными отличиями робототехники от традиционных средств автоматизации являются их широкая универсальность (многофункциональность) и гибкость (мобильность) при переходе на выполнение принципиально новых операций.

Промышленные роботы находят применение во всех сферах производственно-хозяйственной деятельности. Они успешно заменяют тяжелый, утомительный и однообразный труд человека, особенно при работе в условиях вредной и опасной для здоровья производственной среды. Они способны воспроизводить некоторые двигательные и умственные функции человека при выполнении ими основных и вспомогательных производственных операций без непосредственного участия рабочих. Для этого их наделяют некоторыми способностями: слухом, зрением, осязанием, памятью и т. д., а также способностью к самоорганизации, самообучению и адаптации к внешней среде.

Гибкое производство – автоматизированное производство, которое за короткое время и при минимальных затратах на том же оборудовании, не прерывая производственный процесс и не останавливая оборудование, по мере необходимости позволяет переходить на выпуск новой продукции произвольной номенклатуры в пределах технических возможностей и назначения оборудования.[2]

Особенности гибкого производства:

1 Интеграция технической подготовки и производства в единую производственную систему.

2 Обработка деталей полностью в гибких производственных системах (ГПС).

3 Стирание границ между типами производства: массовым, серийным и единичным.

4 Сокращение длительности производственного цикла.

5 Сокращение продолжительности технической подготовки производства.

6 Изменение структуры производства.

Преимущества гибкого производства: повышение мобильности производства; повышение производительности труда; сокращение производственного цикла; повышение качества продукции; снижение затрат на производство.

Недостатки гибкого производства: большие первоначальные капиталовложения; сложности при проектировании и внедрении системы управления; проблемы подготовки кадров; сложность проектирования ГПС и выполнения технико-экономического анализа.

Рисунок 1 – Основные формы поточного производства

1, 2, :, n – конкретные разновидности отдельных форм поточного производства

II.Основные параметры поточной линии.

Основным структурным элементом поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных строго по ходу технологического процесса. Под рабочим местом будем подразумевать – часть производственной площади, оснащенную всем необходимым для выполнения отдельных операций производственного процесса одним или группой рабочих.

Для поточной линии рассчитываются основные ее параметры:

1) такт (ритм) поточной линии (r) – промежуток времени между выпуском двух, следующих одно за другим готовых изделий или партий готовых изделий:

Поточность и зонирование помещений на пищевых производствах

Территория пищевого предприятия обычно разделена на функциональные зоны: производственную, складскую, прочую (хозяйственную).

Для того, чтобы проанализировать соблюдение поточности технологического процесса применяют схемы потоков. Требования применения схем поточности отражены в Санитарных правилах 2.3.6.1079-01 п. 5.1, 8.1 и ТР ТС 021/2011 «О пищевой безопасности пищевой продукции» ст.10. п. 3.2. Для организаций, развивающих систему менеджмента безопасности пищевой продукции, также следует учесть требования ISO/TS 22002-1(п.5.2, 10.2) по соблюдению планировки производственных помещений и схем движения продукции персонала, сырья. Требования распространяются на четкое определение зон, где возможно микробиологическое обсеменение продукции, должен быть разработан и внедрен план зонирования как документ.

На пищевых предприятиях внедряют различные методы разделения и идентификации зон в соответствии с гигиенической чистотой. Хорошей практикой является цветовое зонирование с привязкой к этим зонам уборочного инвентаря и спецодежды такого же цвета. Системы цветового кодирования позволяют более чётко контролировать перемещение персонала, использование правильного уборочного инвентаря, что предотвращает перекрёстное загрязнение продукции.

В схемах движения, как правило, указывают следующие потоки:

Почему схемы движения принято документировать? Наглядность документа четко демонстрирует потоки чистых и грязных зон, которые не должны пересекаться, например:

Следует отметить, что всё больше на пищевых предприятиях уделяется внимание применению хороших практик по зонированию и разделению потоков внутри производства для предотвращения опасностей загрязнения пищевых продуктов. В рамках системы HACCP есть большая вероятность сократить проблемы перекрёстного загрязнения продукции.

Поточность на предприятиях общественного питания

Поточность на предприятиях общественного питания

К предприятиям общепита предъявляются строгие требования в отношении их размещения, организации производственных процессов и санитарного состояния. Представители индустрии, связанной с питанием широких масс людей, обязаны соблюдать правила и нормы, определённые множеством законов и постановлений.

Санитарные нормы для общепита

СанПиН 2.3.6.1079-01 — главный регулирующий документ для таких организаций, в котором разработаны основные требования к ним. Кроме того, существуют дополнительные санитарные требования к зданиям, освещению, отоплению и вентиляции, водоснабжению, условиям и срокам хранения, качеству и пищевой ценности, безопасности продуктов (СанПиН 2.3.2.560-96, СанПиН 2.3.2.1324-03, СП 118.13330.2012 и др.).

Должны соблюдаться следующие требования:

Необходимые моющие и дезинфицирующие средства можно приобрести в интернет-магазине Septolit.ru.

Организация производства общепита

На предприятиях общественного питания выделяют три вида производственной организации:

Последние два вида относятся к неполному технологическому циклу.

Принцип поточности на производствах общепита

Этот принцип подразумевает под собой разделение маршрутов движения персонала и посетителей, чистой и грязной посуды, сырых и готовых продуктов.

Его соблюдение необходимо для того, чтобы исключить распространение инфекции среди множества людей, посещающих предприятия общепита.

Распределение производственных процессов по разным потокам — важная составляющая общего поточного принципа. Это осуществляется ещё во время планирования и постройки помещений.

Необходимо сделать так, чтобы сырые продукты не пересекались с готовыми блюдами. Для этого предусматривают их раздельное хранение и обработку (разные холодильники и цеха, маркировка разделочных досок, столов, инструментов, посуды).

Чистая посуда не должна контактировать с использованной, для этого нужно иметь разные входы и пути её доставки.

Схема поточности на пищевом производстве

Разработаны схемы основных потоков на предприятиях общепита, на которых исключены встречи посетителей и работников кухни, грязной посуды, которую несет персонал, и чистых тарелок с едой в руках у официанта, а также холодных, горячих и кондитерских цехов.

Например, грязные тарелки из обеденного зала попадают сразу в моечную столовой посуды, затем уже чистые – в сервировочную и раздаточную.

Другой пример: для работников кухни и посетителей имеются разные входы в помещение, отдельные санузлы, что исключает встречу этих людей друг с другом.

Неукоснительное соблюдение принципа поточности и всех санитарных норм на предприятиях общепита гарантирует безопасность для здоровья, как посетителей, так и самих сотрудников.

.png)

.png)

.png)