чем варить пороги на автомобиле

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

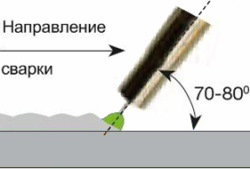

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

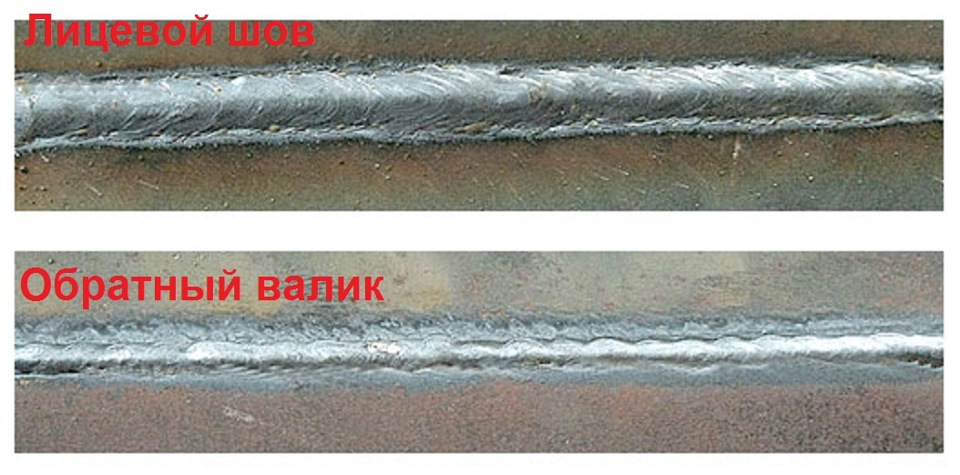

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит 🙂

Подготовка к покраске: Переварка днища и порогов

Давно не обновлял свой БЖ. Как-то не было желания писать, хотя новостей всегда можно найти, как важных, так и для галочки. Радует то, что заброшенный БЖ все-равно привлекает читателя, и как показывает статистика моя, популярностью пользуются темы на счет самостоятельной прошивки и самостоятельной настройки ГБО евро2 ))

Перейдем ближе к делу: переварке порогов и частично днища.

Как вы в курсе, то самая дорогостоящая часть автомобиля. Его сохранность это один из главных критериев здоровья и жизни автомобиля. Можно без сильных затрат починить мотор, сделать профилактику ходовой части, но кузовные работы всегда были и будут дорогостоящими.

Когда я приобрел авто, то антикоррозийными обработками заниматься некогда было. У меня на уме были тюняшки: то сделать вибро-шумо изоляцию, то шеснарь поставить, то сабвуфер на весь багажник соорудить, то выхлоп переварить, в общем был наездником автомобиля, а не его владельцем. Но ничего не вечно под луной, и всегда настанет тот момент, когда автомобиль начнет ржаветь. Запомните, кузов всегда начинает гнить изнутри. «Изнутри» — это не значит что внутри салона, это значит то, что в кузове автомобиля есть много скрытых полостей, где влага собирается и неохотно оттуда испаряется. Например пороги, лонжероны — эти элементы имеют скрытые полости, которые очень слабо проветриваются. И как показывает практика, что если на наружной стороне порога появилась мелкая ржавая точка — то внутри порога уже 100% труха и печаль.

Мой путь переварки автомобиля начался с того, что несколько лет назад я крепко вмял поддомкратник. В месте удара, я не увидел ничего военного, просто вмятина и все. Это место сразу обработал мастикой и продолжил ездить. Затем при езде по проселочной дороге я зацепил пластиковую накладку порога и она лопнула. Решил снять эти накладки для замены их и попутного осмотра состояния порогов. Оказывается под этими накладками скапливается очень много грязи, пыли и вся эта масса плохо проветривается и остается влажной длительное время. После демонтажа увидел что не только пластик требует ремонта, но и сами пороги. Вдоль порогов были видны несильные очаги коррозии, а в месте где порог переходит в заднюю арку — там образовались дырки примерно 1 см диаметром как с левой, так и правой стороны. После увиденного почему-то пропала уверенность о том, что состояние по днищу буде не хуже. Осмотр с ямы первоначально не испугал, а даже обрадовал: все днище красиво помазано мастикой и ровно притрушено пылью. Но я то знаю что самый верный способ проверить состояние дна — это «потыкать» его отверткой. Оказалось что поддомкратник, который я вмял пару лет назад, под мастикой начал сгнивать, и коррозия распространилась под ноги водителя и вдоль всего левого борта. В общем нужно разбирать салон и заниматься сварочными работами.

После того как вскрыли пороги, то было ясно что с самого рождения автомобиля в порогах не было и грамма аникора. Внутри было сухо и ржаво одновременно. Однозначно под замену пороги, усилители порогов, передние и задние поддомкратники. Середина днища жива, лонжероны целые.

Замена порогов от непрофессионала. Процесс.

Автомобиль Toyota verossa. 2001гв. изначально по непонятной причине сгнили пороги в усмерть.

Вскрываю, отсверливаю в общем разборка до внутренней стенки граничащей с полом салона. Усилитель стойки средней и передней срезан- иначе усилитель порога не выдернешь.

Далее, ну что делать? Все просто- не использовать преобразователь ржавчины тем самым не создавать искусственно химическую корозию- вместо простой корозии вы используя различные преобразователи- а они всегда на основе кислоты ортофосфорной вы сами себе создадите химическую корозию, которую потом сложно нейтрализовать- я конечно знаю вы смоете там растворителем, это припарки мертвому.

Беру свой любимый пескоструй заправляю его купершлаком и через час я имею это

Важно деталь покрыть сразу грунтом в течении нескольких часов, я использую грунт jotamastic 87 ею покрывают параходы которые в море ходят годами. В общем спец грунт для спецтранспорта или емкостей.

И так все элементы — усилители и перегородки порога с обоих сторон. Все что привариваем- матуем обезжириваем, места сварки- закрываем скотчем, потом после высыхания грунта, отдираем, наносим сварочный грунт и привариваем на место.

Далее: у меня была вся бочина с донора, я её рассверлил за пару дней всю от и до- важно ничего не гнуть при разборке- устанете потом на место приваривать. И приварил все детали обратно конечно же загрунтовав их.

Ну подгонку и рез деталей делает кому как нравится, все стыки с родными панелями кузова выполнены сплошным швом, который был набран через точки 5см С охлаждением точек сжатым воздухом. Вариант — приварить внешние панели пунктирным швом или точками через пару сантиметров обернутся в конечном счёте трещинами на шпаклевке, либо пузырением шпаклевки- она гигроскопична и впитывает влагу из воздуха образуя дефекты.завариваю по точкам и сплошным на лицевых плоскостях. То же самое касается и швов на днище- должна быть герметичность по железу, независимо- намажете вы потом герметик на шов или нет- камень попадёт точно в ваш замазанный стык и туда будет попадать потом вода. В случае с герметичным железом- такого не будет.

Далее, не секрет что при сварке точками обеспечить даже так герметичность металоов сложно кое где будут поры и непроплавление, другое дело- зажег дугу и попер сваривать- тогда шов будет герметичным, но данная технология недопускается в кузовном ремонте тк шов сварочный провалится на сантиметр и более, поэтому шов набирается точками и охлаждается активно, можно не охлаждать, просто ждать пока само остынет. В общем для устранения пор применяю лужение.

Двери все вешал, зазоры как по книге. Читая различные блоги даже у уважаемых мастеров с драйв2 вижу что сделано по упрощенке, не заморачиваются, ведь если ты авторитетный и тебя многие знают как можно вообще туфту гнать делая при этом фотоотчеты? Резюмируя что: «экономически нецелесообразно» клиент тогда должен быть уведомен как работы будут произведены на каком уровне что будет сделано и в каком состоянии все ято находится под внешней кожурой. Заменив которую через полгода домкрат оказывается в салоне. Да так у нас на драйве бывает у профи. На работу я потратил если все рабочие дни сложить то 14 дней работая по 10-12 часов, это вместе с заменой задней внешней арки колеса, и разборкой заднего донорского крыла. Или 3,5 недели грязными — ездил за запчастями, собирал инструмент и тд. Можете конечно ужаснуться сказать что там можно делать столько времени? Работать. Хорошо подгонять детали- там не тупо сборка по точкам кое где. Подготовка к окраске, зачистка- кстате внутрености тоже все сваренные зачищены, хоть их и не видно. Все что сделано неплохо занимает кучу времени. Плюсом я много изучал как правиль усилить потом отрезанные усилители- чтобы автомобиль жесткость не потерял в случае дтп и эти стойки в салоне потом не оказались во мне. Сделал по сервис мануалу BMW. Посмотрел рекомендации их и так же повторил.

Сварка порогов автомобиля

При эксплуатации автомобиля чаще всего страдают пороги. Данная часть автомобильного кузова считается самой уязвимой, поскольку они постоянно контактируют с дорожными реагентами. Как следствие, пороги начинают ржаветь.

Все это не только портит внешнюю привлекательность транспортного средства, а и значительно снижает его рыночную стоимость. Поэтому продать авто с ржавыми накладками гораздо сложнее. Чтобы исправить ситуацию, рекомендуется воспользоваться сваркой.

Способы сварки автомобильных порогов

Для начала стоит знать, какое именно оборудование подходит для этих целей. Сварка автомобильных порогов может выполняться различными способами. Здесь многое зависит от типа и характера дефекта. Также немаловажное значение имеет и объем работы.

Сварку порогов допускается осуществлять при помощи MIG сварки, рихтовки и дальнейшего вытягивания порогов при помощи точечной сварки, а также ручной электродуговой сварки. У всех этих способов присутствуют свои особенности.

MIG сварка порогов

Полуавтоматическая сварка порогов авто осуществляется в среде защитного газа, к примеру, смеси аргона либо чистой углекислоты. Применяется для этого проволока 0,6-0,8 мм. Благодаря MIG сварке можно заварить небольшие дыры либо полностью заменить пороги авто. Этот способ не подходит для рихтовки и вмятин порогов.

Ремонт порогов при помощи точечной сварки

Данный вид сварки осуществляется с использованием споттера. Он представляет собой аппарат с обратным молотком. После удара молотком вогнутая часть порога вытягивается. Благодаря точечной сварке можно избавиться от вмятин, а также произвести рихтовку порогов авто.

Это оборудование не подходит для замены части порогов либо заваривания больших дыр. Точечная сварка используется исключительно для рихтовки.

Ремонт порогов при помощи РДС

Работать с ручной дуговой сваркой достаточно сложно. Ведь в этом случае возникает необходимость правильно настраивать силу тока. В итоге должен получиться качественный провар и при этом, чтобы не было прожога. Что касается продуктивности, она крайне низкая.

В конце работы сварной шов приходится дополнительно обрабатывать. В принципе, при помощи РДС реально произвести локальный ремонт автопорогов или полную их замену. Однако для этого придётся потратить на такие работы немало времени. Поэтому этот вариант не всем подходит.

Любое оборудование для выполнения сварочных работ сегодня можно с легкостью приобрести в интернет-магазине. Следует лишь предварительно определиться с основным предназначением сварочного аппарата. В результате получится ремонтировать автомобильные пороги и даже зарабатывать на этом деньги.

Какой правильно варить кузов автомобиля

Из статьи вы узнаете, чем опасна коррозия, какой сваркой лучше варить кузов автомобиля, а также какое необходимо другое оборудование для проведения работ, как подготовить кузов перед сваркой, нюансы проведения работ.

Неотвратимость процессов ржавления кузова

Автопроизводители постоянно повышают качество своей продукции. Автомобили оснащаются силовыми установками и трансмиссиями, способными отработать значительный срок без проведения капитального ремонта.

Но есть и составляющие, которые даже при самых современных технологиях могут очень быстро получить повреждения. К таким частям можно отнести кузов.

Несущая часть авто постоянно подвергается негативному воздействию окружающей среды. Влага, химические средства, резкие перепады температур становятся причиной возникновения коррозионных процессов, которые, если не принимать мер, могут нанести существенный ущерб кузову, и сделать его практически непригодным для использования.

Чем опасна коррозия

На начальном этапе коррозия запросто устраняется специальными средствами с последующей покраской элемента.

Но есть одна достаточно серьезная проблема – ржавчина обычно появляется в скрытых местах (днище, пороги, колесные арки) и своевременно обнаружить ее сложно.

На видимых же частях кузова следы коррозии появляются уже когда процессы разрушения металла развились и устранить их обработкой химией уже не получиться.

В общем, коррозия в первую очередь повреждает несущие элементы, которые обеспечивают жесткость кузову.

Если вообще не принимать никаких мер, то за сравнительно короткий срок несущая часть авто потеряет возможность выдерживать нагрузки, что приведет к перекосам и «уводу» кузова.

К тому же автомобиль потеряет свою презентабельность – коричневый налет на видимых элементах и дыры явно не делают машину визуально красивой.

Методы решения проблемы

Вариантов решения проблемы – три. Первый из них, своевременно проводить антикоррозийную обработку кузова.

Другим из методов избавиться от ржавчины на кузове является замена всей несущей части. Вот только все это обойдется в немалые деньги. Ведь придется не только приобретать кузов, но еще затем и решать проблемы с госорганами, поскольку документально после замены несущей части получаем, по сути, новый автомобиль. В общем, такой вариант подходит далеко не всем.

Третий способ решения проблем с появившейся ржавчиной – вырезать поврежденные коррозией участки и затем заделать все при помощи сварочного аппарата.

Этот вариант считается достаточно распространенным из-за сравнительной дешевизны, и при правильном подходе следы восстановления кузова не заметны. При этом никаких проблем с органами не возникнет, поскольку у машины кузов будет «родным».

Положительным моментом проведения восстановительных работ кузова при помощи сварки является возможность выполнения в гаражных условиях, поскольку для этого требуется не так уж и много оборудования, а научиться управляться сварочным аппаратом можно за пару часов на подручных материалах.

Основная проблема в сварке кузова своими руками заключается в том, что толщина металла разных составляющих несущей части отличается и варьируется от 0,7 до 3 мм.

К тому же иногда приходится сварить между собой разные по толщине металлические элементы. При неправильной настройке сварочного аппарата, металл запросто можно прожечь, то есть все работы, по сути, будут насмарку.

Оборудование для ремонта кузова

Для проведения восстановления кузова потребуется:

Основным оборудованием из перечисленного является сварочный аппарат, ведь от него напрямую зависит удобство и качество проведения работ.

Какой сваркой лучше варить кузов автомобиля

Для сварки кузова можно использовать:

Углекислотный полуавтомат считается самым подходящим оборудованием для проведения кузовных ремонтных работ. Этот аппарат позволяет сваривать изделия толщиной до 6 мм. Он применяется как для сварки черных металлов, так и цветных.

В качестве электрода в углекислотном полуавтомате выступает проволока, подаваемая на горелку из бобины.

Особенность этого оборудования заключается в том, что сваривание происходит в среде защитного газа, который обеспечивает вытеснение воздуха из зоны горения, защищая шов от окислительных процессов.

Для сварки черных металлов используется углекислый газ, а для цветных – аргон.

При правильной настройке аппарата, металл в зоне горения расплавляется, обеспечивая надежное соединение. А компактная горелка позволяет подобраться практически в любое место.

Недостатком, но он скорее – условный, является стационарность полуавтомата. Причем сам аппарат сравнительно небольшой, а вот баллон с газом – очень массивный. Но обычно все работы по сварке проводятся в гараже, поэтому недостаток этот не существенен.

Инвертор менее подходит для сварки кузова. Это обычный электродный аппарат, выполняющий сваривание за счет токов высокой частоты.

Такое оборудование – компактно, и сравнительно простое в использовании. К тому же здесь не используется газовая защитная среда, что несколько упрощает проведение работ – просто берем аппарат, подключаем к сети и можно начинать сваривать.

Но недостатков у инвертора значительно больше, чем у полуавтомата.

В общем, инвертор, если и использовать, то лучше на несущих элементах кузова – лонжеронах и днище, у которых толщина металла сравнительно большая. И лучше, чтобы все работы выполнял опытный сварщик.

Оптимальным вариантом для сварки кузовных элементов является углекислотный полуавтомат. Им можно сваривать любые элементы несущей части. Но если такого аппарата нет, то подойдет и инвертор, только им все делать нужно очень аккуратно и осторожно.

Подготовка кузова

Очень важным этапом в восстановлении кузова являются подготовительные работы. В первую очередь необходимо правильно оценить состояние частей кузова.

И для этого придется автомобиль разобрать:

Как уже отмечено первые очаги коррозии появляются на днище, порогах и колесных арках. Именно на них и нужно обратить внимание в первую очередь.

Что касается порогов, то очень часто ржавчина у них располагается внутри, поэтому для оценки их состояния придется срезать короба (если на них есть коррозия, то делать это придется в любом случае).

Вторым важным моментом подготовительных работ является определение границ участков, которые требуют замены.

Если, к примеру, в днище имеются дыры, то вырезать нужно участок с достаточно хорошими отступами, поскольку металл возле дыры уже «заражен» коррозией.

При этом не стоит вырезать все, что имеет на поверхности следы ржавчины. На многих участках коррозия только поверхностная и для ее устранения достаточно провести обработку химическими средствами с последующей антикоррозионной обработкой.

В общем, замене должны подвергаться только те элементы, которые уже прогнили или коррозия сильно изменила структуру металла (они в скором времени прогниют).

Выявить такие участки не сложно, достаточно отверткой поковырять поверхность, и оценить их состояние.

После вырезания всех проблемных участков подготавливаем материал на замену.

Если это внешние элементы, то на авторынке придется приобретать требуемые кузовные элементы (крылья, коробы порогов, и сами пороги).

Для днища, если вырезанные участи – небольшие, подойдет практически любой металл нужной толщины, но все же лучше использовать кузовной металл. В случае же габаритный частей, то лучше приобрести новое днище.

Нюансы проведения работ

Следующим этапом является подгонка кузовных элементов по размерам. Для этого придется делать замеры, лишнее отрезать, в некоторых случаях – подгибать края и т. д.

В общем, нужно сделать так, чтобы новый элемент как можно плотнее прилегал к кузову.

Нужно постараться так, чтобы максимальное количество мест сварки было внахлест. Сварку встык же стоит применять только для внешних элементов.

В заводских условиях их составные элементы между собой соединяются точечной сваркой. В гаражных же условиях можно использовать сварку стежками (делается шов длиной 1-2 см, после отступаем 4-5 см и делаем следующий).

Также хорошим вариантом для сваривания внахлест является некий аналог точечной сварки. Заключается этот метод в том, что по периметру новой детали (в местах его прилегания к кузовной части) проделываются отверстия (на расстоянии 4-5 см друг от друга). Сварка после этого ведется по этим отверстиям.

Что касается днища, то здесь можно использовать сплошной шов, при этом допускается двухсторонняя заварка.

То есть, приложили кусок металла, приварили его по периметру со стороны салона, а затем еще прошлись по нему и с внешней стороны.

В общем, проводя сварочные работы следует ориентироваться по месту выполнения и толщине металла.

Как правильно восстанавливать кузов?

Важным условием для успешного сваривания кузова является правильная настройка аппарата.

Поэтому перед началом работ следует делать проверку на подручных материалах.

Просто берем два куска металла соответствующей толщины и пытаемся их сварить, причем обязательно используем тот же метод, что и будет использован на кузове (внахлест или встык, стежками или посредством отверстий). В процессе проверки подстраиваем аппарат.

Важно добиться, чтобы не было прожига, а также металл хорошо плавился и соединялся между собой.

При использовании инвертора важно подобрать толщину электрода и сварочный ток. Как правило на 1 мм электрода необходимо 30-40 Ампер тока. Поэтому на электрод 2,5 мм нужно 75-100 Ампер. Также нужно учитывать и толщину металла, поэтому правильные данные указаны в таблице.

Но это при условии, что сеть выдает 220В. При падении напряжения в сети подбор тока может усложнится, поэтому важно перед основными работами делать проверочную сварку.

Также не стоит последовательно приваривать деталь (приложили и начали варить от края к краю), поскольку из-за этого элемент может «повести».

Следует поступать так: приложили деталь, прихватили ее в нескольких местах, и только после этого проходим по всему периметру.

После приваривания элемента места сварки необходимо зачистить от флюса. Если это внешний элемент, придется стачивать их, чтобы обеспечить ровную поверхность.

Если привариваемый элемент собой будет закрывать что-то (к примеру, короб порога), то внутренние поверхности необходимо обработать ингибиторами коррозии, а затем покрыть антикоррозионными материалами. Полученные швы также следует качественно обработать.

Что касается внешних деталей, то вся поверхность шпаклюется и грунтуется, чтобы полностью скрыть следы сварки, после чего кузовные части подвергаются покраске.

Техника безопасности

Важно при проведении работ соблюдать технику безопасности, особенно при сварке.

Чтобы избежать ожогов от разогретого металла, одежда должна закрытой и желательно из натуральных материалов.

Лучше всего подойдет хлопчатобумажные роба и перчатки (рукавицы или краги) специально разработанные для сварщиков. Обязательно понадобиться сварочная маска (лучше хамелеон) и защитные очки для работы с «болгаркой».

В общем, восстановление кузова – дело достаточно хлопотное, и включает в себя множество операций, поэтому стоит такая операция не дешево, но это – один из самых оптимальных вариантов избавиться от коррозии на кузове и восстановить автомобиль.

Видео — сварка кузовщины электродом.